Den Omfattende Guiden til Stengeventiler: Funksjon, Typer og Viktigheten av Korrekt Bruk

I en verden der kontroll og sikkerhet i håndteringen av væsker og gasser er avgjørende, spiller stengeventilen en fundamental rolle. Denne tilsynelatende enkle, men likevel kritiske komponenten, er hjertet i utallige systemer, fra det enkleste husholdningsrørleggerarbeidet til de mest komplekse industrielle prosessene. Å forstå dybden av en stengeventils funksjon, de forskjellige typene som finnes, og viktigheten av korrekt installasjon og vedlikehold, er essensielt for enhver som arbeider med eller er avhengig av flytende eller gassformige medier.

Hva er egentlig en Stengeventil? En Dybdegående Forklaring

Kjernen i definisjonen av en stengeventil ligger i dens evne til å stenge eller åpne for strømmen av et medium. I motsetning til reguleringsventiler, som er designet for å kontrollere mengden av strøm, har stengeventilen primært to tilstander: fullt åpen, som tillater uhindret passasje, eller helt lukket, som stopper strømmen fullstendig. Denne binære funksjonen gjør stengeventilen til en uunnværlig sikkerhetsmekanisme og et kritisk element for vedlikehold og reparasjoner i ethvert system som involverer transport av fluider.

Den Grunnleggende Funksjonaliteten: Hvordan Virker en Stengeventil?

Prinsippet bak en stengeventils virkemåte varierer avhengig av design og type, men felles for dem alle er et element som fysisk blokkerer eller tillater passasje gjennom ventilens kropp. Dette kan involvere en kule som roterer, en sluse som skyves på tvers av strømmen, en membran som presses ned mot et sete, eller en rekke andre mekanismer. Betjeningen av ventilen kan være manuell, ved hjelp av et håndtak eller en spak, eller automatisk, ved hjelp av en aktuator som drives av elektrisitet, pneumatikk eller hydraulikk.

Utforsk Mangfoldet: De Viktigste Typene Stengeventiler og Deres Anvendelser

Verdenen av stengeventiler er mangfoldig, med forskjellige design som er optimalisert for spesifikke bruksområder, trykkforhold, temperaturer og medier. Her er en oversikt over noen av de vanligste og viktigste typene:

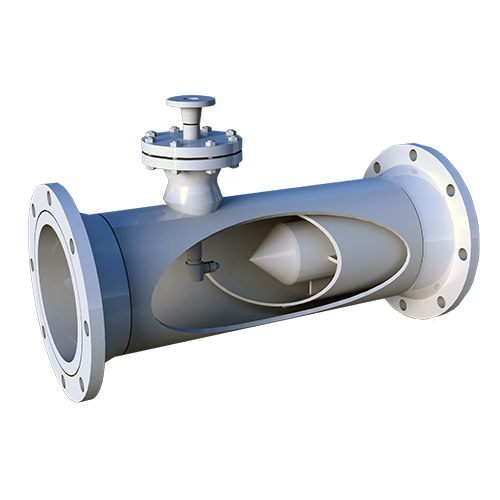

Kuleventilen: En Allsidig Favoritt

Kuleventilen kjennetegnes av en sfærisk kule med et gjennomgående hull. Når ventilen er åpen, er hullet i linje med rørledningen, noe som gir minimal strømningsmotstand. Ved en kvart omdreining (90 grader) roteres kulen slik at den tette delen blokkerer for strømmen. Kuleventiler er kjent for sin enkle konstruksjon, pålitelig tetning og raske betjening, noe som gjør dem populære i et bredt spekter av applikasjoner, fra husholdningsbruk til industrielle prosesser.

Fordeler med Kuleventiler:

- Enkel og kompakt design

- Rask og enkel betjening

- God tetningsevne

- Lav strømningsmotstand i åpen posisjon

- Relativt lave kostnader

Sluseventilen: Ideell for Full Strøm eller Full Stopp

Sluseventilen, også kjent som skyveventil, opererer ved hjelp av en flat port (sluse) som skyves inn i eller ut av strømningsbanen. Når ventilen er fullt åpen, er slusen helt trukket opp, noe som gir en uhindret passasje. Sluseventiler er spesielt godt egnet for applikasjoner der det er behov for enten full strøm eller fullstendig avstengning, og de brukes ofte i situasjoner med høyt trykk og høy temperatur. De er imidlertid ikke ideelle for regulering av strøm på grunn av potensiell vibrasjon og erosjon av slusen ved delvis åpning.

Fordeler med Sluseventiler:

- Minimal trykkfall i fullt åpen posisjon

- God tetningsevne i lukket posisjon

- Egnet for høyt trykk og høy temperatur

Globeventilen: Presis Kontroll og Avstengning

Globeventilen, eller seteventil, er designet med en bevegelig plugg eller disk som beveger seg vinkelrett mot setet i ventilhuset. Denne konstruksjonen gjør globeventiler spesielt godt egnet for regulering av strøm, men de kan også brukes som stengeventiler. Designet medfører imidlertid en høyere strømningsmotstand sammenlignet med kule- og sluseventiler på grunn av den s-formede passasjen gjennom ventilhuset.

Fordeler med Globeventiler:

- Utmerket for regulering av strøm

- God avstengningsevne

- Slitesterk konstruksjon

Membranventilen: Hygienisk og Lekkasjesikker

Membranventilen bruker en fleksibel membran som klemmes mot et sete for å stenge strømmen. Denne designen isolerer mediet fra ventilens mekanisme, noe som gjør membranventiler ideelle for applikasjoner som krever høy renhet og lekkasjesikkerhet, for eksempel i næringsmiddelindustrien, farmasøytisk industri og kjemisk prosessering.

Fordeler med Membranventiler:

- Utmerket for korrosive og viskøse medier

- Hygienisk design

- God lekkasjesikkerhet

- Enkel vedlikehold

Andre Viktige Typer Stengeventiler:

- Svingklaffventiler (Butterfly Valves): Bruker en roterende skive for å regulere eller stenge strømmen. Kompakte og lette, egnet for store rørdimensjoner.

- Plugventiler (Cock Valves): Har en sylindrisk eller konisk plugg med et hull som roteres for å åpne eller stenge passasjen. Robust design, egnet for høyt trykk og temperatur.

Korrekt Installasjon av Stengeventiler: Grunnleggende Retningslinjer for Sikker og Effektiv Drift

Riktig installasjon er avgjørende for at en stengeventil skal fungere optimalt og sikkert. Feil installasjon kan føre til lekkasjer, redusert ytelse og i verste fall systemfeil. Her er noen viktige retningslinjer å følge:

- Sørg for riktig orientering: De fleste stengeventiler har en foretrukket strømningsretning, som er indikert med en pil på ventilhuset. Installer ventilen i henhold til denne retningen.

- Rengjør rørledningene: Før installasjon må rørledningene rengjøres grundig for å fjerne smuss, rusk og andre partikler som kan skade ventilen.

- Bruk riktig verktøy: Unngå å bruke overdreven kraft under installasjonen. Bruk passende verktøy for å stramme tilkoblingene uten å skade ventilen eller rørene.

- Sørg for tilgjengelighet: Plasser ventilen slik at den er lett tilgjengelig for betjening og vedlikehold.

- Test etter installasjon: Etter installasjonen må systemet testes for lekkasjer før det tas i bruk.

Viktigheten av Regelmessig Vedlikehold av Stengeventiler

Selv de mest robuste stengeventiler krever regelmessig vedlikehold for å sikre pålitelig drift og forlenge levetiden. Forsømmelse av vedlikehold kan føre til funksjonsfeil, lekkasjer og kostbare reparasjoner. Viktige vedlikeholdsrutiner inkluderer:

- Visuell inspeksjon: Kontroller jevnlig for tegn på lekkasjer, korrosjon eller fysisk skade.

- Smøring: Smør bevegelige deler, som spindel og gjenger, for å sikre jevn betjening og forhindre korrosjon. Bruk et smøremiddel som er kompatibelt med ventilens materiale og driftsforhold.

- Funksjonstest: Betjen ventilen regelmessig for å sikre at den åpner og lukker som den skal og for å forhindre at den setter seg fast.

- Etterstramming av pakninger: Ved lekkasjer rundt spindelen eller tilkoblingene kan det være nødvendig å etterstramme pakningene. Vær forsiktig så du ikke strammer for mye, da dette kan skade pakningen.

- Rengjøring: Fjern eventuell opphopning av smuss eller avleiringer som kan hindre ventilens funksjon.

- Periodisk overhaling: I krevende applikasjoner kan det være nødvendig med en periodisk overhaling, der ventilen demonteres, rengjøres, inspiseres for slitasje og eventuelt byttes ut slitte deler.

Konklusjon: Stengeventilens Uunnværlige Rolle i Moderne Systemer

Stengeventilen er langt mer enn bare en enkel komponent; den er en kritisk byggekloss i utallige systemer som driver vår moderne verden. Fra de mest basale vannforsyningssystemene i våre hjem til de avanserte industrielle prosessene som produserer varer og energi, sikrer stengeventilen sikkerhet, kontroll og effektivitet. Ved å forstå de forskjellige typene, viktigheten av korrekt installasjon og nødvendigheten av regelmessig vedlikehold, kan vi sikre at disse vitale komponentene fortsetter å fungere pålitelig i mange år fremover. Investeringen i kvalitetsventiler og riktig håndtering er en investering i sikkerhet, effektivitet og bærekraft.