De Unike Egenskapene til Rustfritt Stål: En Omfattende Guide

Rustfritt stål er et bemerkelsesverdig materiale som har revolusjonert en rekke industrier og applikasjoner takket være sin enestående kombinasjon av egenskaper. Fra dets iboende motstand mot korrosjon til dets imponerende styrke og estetiske appell, fortsetter rustfritt stål å være et foretrukket valg for ingeniører, designere og produsenter over hele verden. I denne omfattende guiden vil vi dykke dypt inn i de mange fasettene av rustfritt stål, utforske dets kjemiske sammensetning, de ulike typene som finnes, dets unike egenskaper i detalj, og de utallige måtene det brukes på i vårt moderne samfunn.

Hva er Rustfritt Stål? En Definisjon og Historisk Kontekst

I sin enkleste form er rustfritt stål en legering av jern, krom og karbon, med et minimum krominnhold på 10,5 vektprosent. Det er nettopp tilstedeværelsen av krom som gir rustfritt stål dets karakteristiske motstand mot rust og korrosjon. Når krom eksponeres for oksygen, enten fra luften eller vann, dannes et tynt, usynlig og selvhelbredende lag av kromoksid på overflaten av stålet. Dette passiverende laget fungerer som en barriere som beskytter det underliggende metallet mot ytterligere korrosjon. Uten tilstrekkelig krominnhold ville jernet i legeringen reagere med oksygen og fuktighet for å danne jernoksid, bedre kjent som rust.

Historien til rustfritt stål er fascinerende og strekker seg tilbake til begynnelsen av det 20. århundre. Selv om tidlige observasjoner av kroms evne til å forbedre ståls korrosjonsbestandighet ble gjort allerede på 1800-tallet, var det først i 1913 at den engelske metallurgen Harry Brearley, mens han jobbet med å utvikle en slitesterk stållegering for kanonløp, oppdaget at en jern-krom-legering med lavt karboninnhold var bemerkelsesverdig motstandsdyktig mot syreangrep. Denne oppdagelsen markerte fødselen til det moderne rustfrie stålet. Kort tid etter, i Tyskland, gjorde Krupp-ingeniørene Benno Strauss og Eduard Maurer lignende fremskritt ved å utvikle austenittiske rustfrie stål ved å tilsette nikkel til jern-krom-legeringer. Disse tidlige utviklingene la grunnlaget for de mange forskjellige typene rustfritt stål vi kjenner i dag, hver med sine egne unike egenskaper og bruksområder.

Den Kjemiske Sammensetningen: Nøkkelen til Rustfrihet

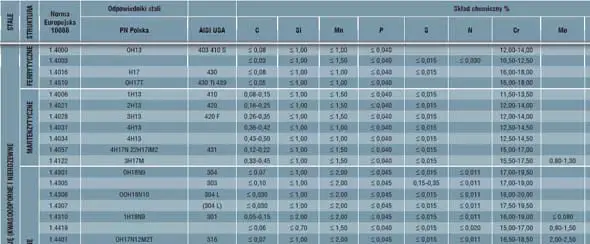

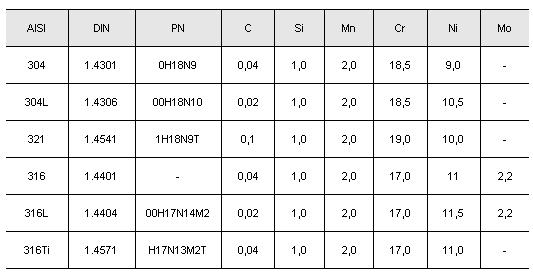

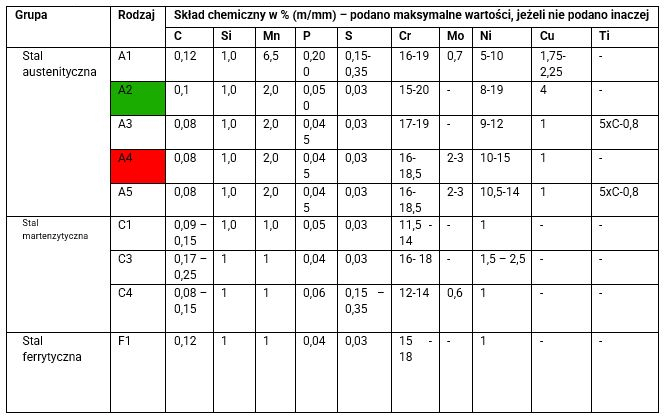

Den nøyaktige kjemiske sammensetningen av rustfritt stål varierer avhengig av typen og de spesifikke egenskapene som kreves for en gitt applikasjon. Imidlertid er det noen grunnleggende elementer som er felles for alle rustfrie stål:

- Jern (Fe): Dette er hovedkomponenten i rustfritt stål, og utgjør vanligvis majoriteten av legeringen.

- Krom (Cr): Som nevnt tidligere, er krom det avgjørende elementet som gir rustfritt stål dets korrosjonsbestandighet. Minimumsinnholdet er 10,5%, men i mange typer rustfritt stål kan krominnholdet være betydelig høyere, opp til 27% eller mer.

- Karbon (C): Karbon er et annet viktig element i stål, og det påvirker hardheten og styrken. I rustfritt stål holdes karboninnholdet vanligvis lavt for å unngå dannelse av kromkarbider, som kan redusere korrosjonsbestandigheten.

- Nikkel (Ni): Nikkel er et austenittstabiliserende element som ofte tilsettes rustfritt stål for å forbedre dets duktilitet, formbarhet og korrosjonsbestandighet, spesielt mot visse typer syrer. Det er en nøkkelkomponent i de mye brukte 300-seriene av rustfritt stål.

- Molybden (Mo): Molybden tilsettes for å forbedre motstanden mot punktkorrosjon og spaltekorrosjon, spesielt i kloridholdige miljøer. Det øker også den generelle korrosjonsbestandigheten og styrken ved høye temperaturer.

- Titan (Ti) og Niob (Nb): Disse elementene kan tilsettes for å stabilisere karbonet og forhindre sensibilisering, en prosess som kan redusere korrosjonsbestandigheten i visse austenittiske rustfrie stål ved sveising eller eksponering for høye temperaturer.

- Mangan (Mn) og Silisium (Si): Disse elementene brukes som deoksideringsmidler under produksjonsprosessen og kan også bidra til styrke og andre egenskaper.

- Nitrogen (N): Nitrogen kan tilsettes visse typer rustfritt stål for å øke styrken og motstanden mot gropdannelse.

Ved å nøye kontrollere mengden og kombinasjonen av disse elementene, kan man produsere et bredt spekter av rustfrie stål med skreddersydde egenskaper for spesifikke bruksområder.

De Viktigste Egenskapene til Rustfritt Stål i Detalj

Rustfritt stål er verdsatt for en rekke fremragende egenskaper som gjør det til et ideelt materiale for et utall av applikasjoner. La oss se nærmere på noen av de viktigste:

Eksepsjonell Korrosjonsbestandighet: Selve Kjernen i Rustfrihet

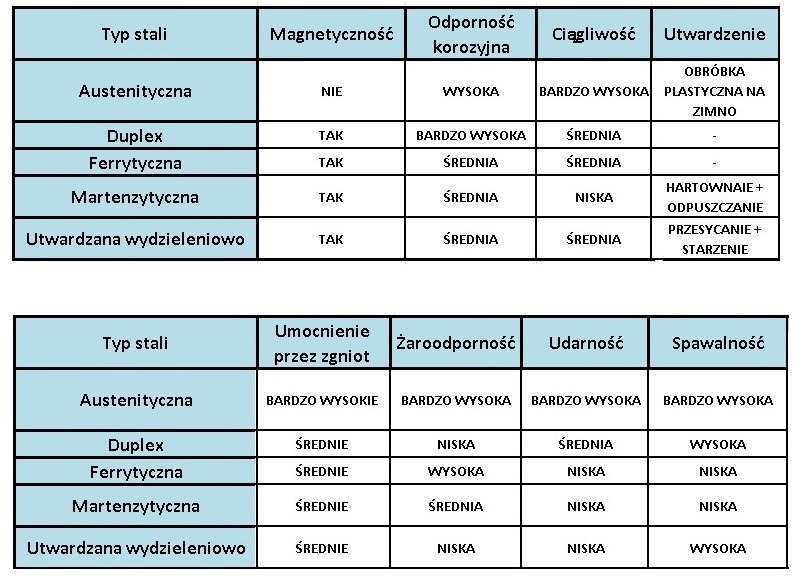

Den mest fremtredende egenskapen til rustfritt stål er dets enestående motstand mot korrosjon. Dette skyldes dannelsen av det passive kromoksidsjiktet på overflaten. Dette sjiktet er ekstremt tynt, bare noen få atomlag tykt, men det er bemerkelsesverdig tett og vedheftende. Hvis overflaten blir skadet mekanisk eller kjemisk, vil kromoksidsjiktet i de fleste tilfeller raskt reformeres i nærvær av oksygen. Graden av korrosjonsbestandighet varierer mellom de forskjellige typene rustfritt stål og avhenger av legeringens sammensetning og miljøet det utsettes for. Noen typer er svært motstandsdyktige mot aggressive miljøer som inneholder syrer, klorider og høye temperaturer, mens andre er mer egnet for mildere forhold.

Det finnes flere former for korrosjon som rustfritt stål kan være utsatt for, selv om det generelt er mer motstandsdyktig enn karbonstål:

- Generell korrosjon (jevn overflatekorrosjon): Dette er en relativt jevn nedbrytning av overflaten over et stort område. Rustfritt stål er generelt svært motstandsdyktig mot denne formen for korrosjon i de fleste miljøer.

- Punktkorrosjon (pitting): Dette er en lokalisert form for korrosjon som resulterer i dannelse av små groper eller hull i overflaten. Dette kan skje i nærvær av klorider eller andre aggressive ioner som kan bryte ned det passive sjiktet lokalt. Rustfrie stål med molybden har bedre motstand mot punktkorrosjon.

- Spaltekorrosjon (crevice corrosion): Denne formen for korrosjon oppstår i trange spalter eller under tette forbindelser hvor det kan oppstå stagnasjon av væske og konsentrasjon av aggressive ioner. God design og bruk av riktig type rustfritt stål er viktig for å unngå spaltekorrosjon.

- Spenningkorrosjonssprekker (stress corrosion cracking, SCC): Dette er en form for korrosjon som oppstår når et materiale utsettes for både strekkspenning og et spesifikt korrosivt miljø. Austenittiske rustfrie stål kan være utsatt for SCC i kloridholdige miljøer ved høye temperaturer.

- Intergranulær korrosjon (intergranular corrosion): Dette er korrosjon som skjer langs korngrensene i materialet. Det kan oppstå i visse austenittiske rustfrie stål som har blitt utsatt for temperaturer mellom 500 og 800 °C uten stabiliserende elementer som titan eller niob.

- Galvanisk korrosjon (bimetallisk korrosjon): Dette skjer når to forskjellige metaller er i elektrisk kontakt i nærvær av en elektrolytt (f.eks. vann). Det edlere metallet (det som er mer motstandsdyktig mot korrosjon) vil beskytte det mindre edle metallet, som vil korrodere raskere. Ved bruk av rustfritt stål sammen med andre metaller er det viktig å vurdere risikoen for galvanisk korrosjon.

Valget av riktig type rustfritt stål for en gitt applikasjon er avgjørende for å sikre lang levetid og pålitelig ytelse i det spesifikke miljøet det vil bli brukt i.

Imponerende Styrke og Duktilitet: En Robust Kombinasjon

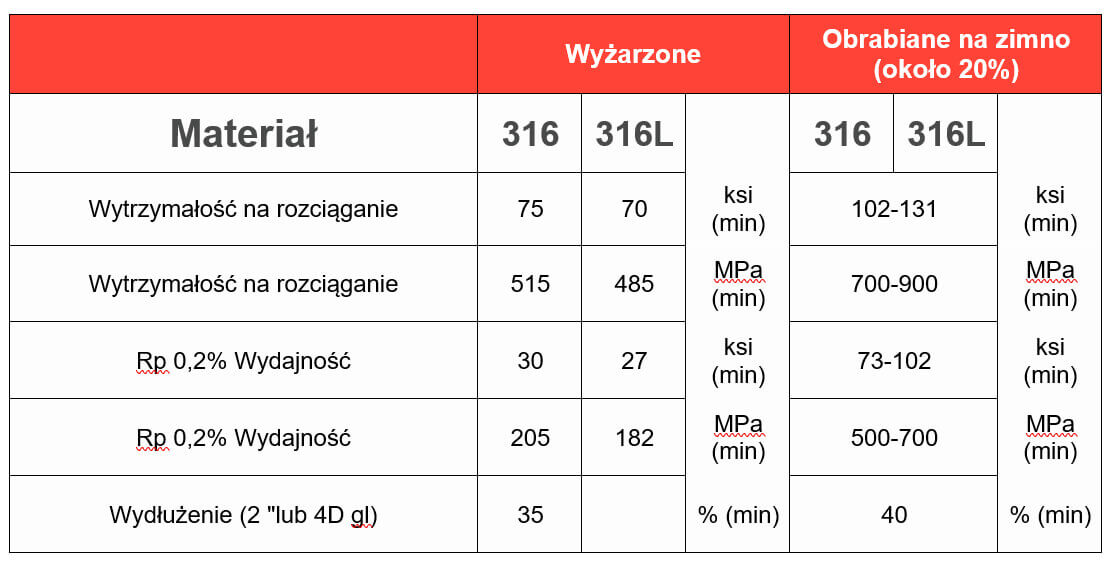

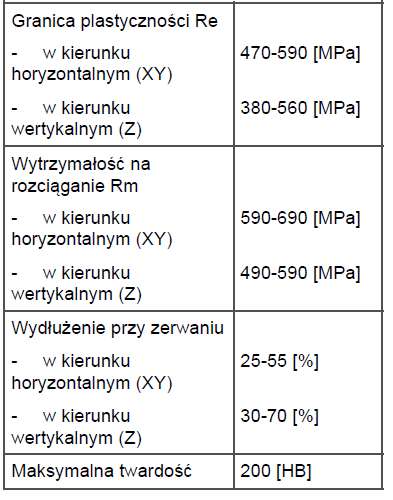

Rustfritt stål tilbyr en utmerket kombinasjon av høy styrke og god duktilitet. Styrken gjør det i stand til å tåle betydelige belastninger uten å deformeres eller svikte, mens duktiliteten gjør at det kan formes og bearbeides uten å sprekke. De mekaniske egenskapene til rustfritt stål varierer betydelig avhengig av legeringstypen og varmebehandlingen det har gjennomgått.

- Strekkfasthet (Tensile Strength): Dette er den maksimale spenningen materialet kan tåle før det brister. Rustfritt stål har generelt høy strekkfasthet, noe som gjør det egnet for konstruksjonsapplikasjoner og komponenter som utsettes for store belastninger.

- Flytegrense (Yield Strength): Dette er spenningen som kreves for å forårsake permanent deformasjon av materialet. En høy flytegrense betyr at materialet kan tåle betydelig belastning uten å bli permanent deformert.

- Forlengelse (Elongation): Dette er et mål på hvor mye materialet kan strekkes før det brister, uttrykt som en prosentandel av den opprinnelige lengden. Rustfritt stål har generelt god forlengelse, noe som indikerer god duktilitet.

- Hardhet (Hardness): Dette er materialets motstand mot inntrengning eller riper. Hardheten til rustfritt stål kan varieres gjennom varmebehandling og legeringstilsetninger.

- Slagseighet (Impact Toughness): Dette er materialets evne til å absorbere energi og motstå brudd under plutselig påført belastning. Austenittiske rustfrie stål har generelt god slagseighet, selv ved lave temperaturer.

Denne kombinasjonen av styrke og duktilitet gjør rustfritt stål til et allsidig materiale som kan brukes i et bredt spekter av krevende applikasjoner, fra strukturelle komponenter i bygninger og broer til intrikate deler i medisinsk utstyr.

Utmerket Formbarhet og Bearbeidbarhet: Fleksibilitet i Produksjon

Mange typer rustfritt stål har god formbarhet og bearbeidbarhet, noe som gjør dem enkle å produsere til komplekse former og komponenter. De kan bearbeides ved hjelp av en rekke metoder, inkludert:

- Valseteknikker (Rolling): For å produsere plater, stenger og andre profiler.

- Smiing (Forging): For å forme metall under høyt trykk og temperatur.

- Ekstrudering (Extrusion): For å presse metall gjennom en dyse for å skape lange profiler med konstant tverrsnitt.

- Dyp Trekking (Deep Drawing): For å forme flate plater til dype, kopplignende former.

- Stansing og Klipping (Stamping and Shearing): For å kutte og forme plater og bånd.

- Maskinering (Machining): Inkludert dreiing, fresing, boring og sliping. Noen typer rustfritt stål er lettere å maskinere enn andre.

- Sveising (Welding): Mange rustfrie stål kan sveises med forskjellige metoder, men det krever ofte spesielle hensyn for å unngå korrosjonsproblemer i sveisesonen.

Denne gode formbarheten og bearbeidbarheten bidrar til å redusere produksjonskostnadene og gjør det mulig å designe og produsere et bredt spekter av produkter fra rustfritt stål.

Hygieniske Egenskaper: Viktig i Sensitive Applikasjoner

Overflaten til rustfritt stål er glatt og ikke-porøs, noe som gjør det vanskelig for bakterier og andre mikroorganismer å feste seg og vokse. Dette gjør det til et ideelt materiale for applikasjoner der hygiene er kritisk, for eksempel i:

- Næringsmiddelindustrien: For prosessutstyr, lagringstanker, transportbånd og benkeplater. Det er lett å rengjøre og desinfisere, og det reagerer ikke med matvarer.

- Medisinsk utstyr: For kirurgiske instrumenter, implantater og sykehusutstyr. Biokompatibiliteten til visse typer rustfritt stål er også viktig.

- Farmasøytisk industri: For produksjonsutstyr og lagring av medisiner.

- Kjemisk industri: For reaktorer og lagringstanker der renhet er avgjørende.

Den lette rengjøringen og desinfiseringen av rustfritt stål bidrar til å forhindre kontaminering og sikrer et høyt hygienisk nivå i disse sensitive applikasjonene.

Estetisk Appell og Overflatefinish: Allsidighet i Design

Rustfritt stål har en moderne og tiltalende estetikk som gjør det populært i arkitektur, design og husholdningsapparater. Overflaten kan oppnås i en rekke forskjellige finisher, fra matt til høyglanspolert, børstet eller mønstret. Dette gir designere stor fleksibilitet i utseendet til produktene. De forskjellige overflatefinishene kan også påvirke korrosjonsbestandigheten og rengjøringsegenskapene.

- Valset Finish (Mill Finish): En matt, grå overflate som oppnås direkte fra valseprosessen.

- Børstet Finish (Brushed Finish): En overflate med fine parallelle linjer, oppnådd ved mekanisk børsting. Gir et mer industrielt utseende og reduserer synligheten av fingeravtrykk.

- Polert Finish (Polished Finish): En glatt, reflekterende overflate oppnådd ved mekanisk eller elektrokjemisk polering. Kan variere fra lett polert til speilblank.

- Matt Finish (Matte Finish): En ikke-reflekterende overflate, ofte oppnådd ved beising eller sandblåsing.

- Farget Rustfritt Stål (Colored Stainless Steel): Overflaten