Foringsrør Pipe: Din Ultimative Ressurs for Alt Innen Foringsrør

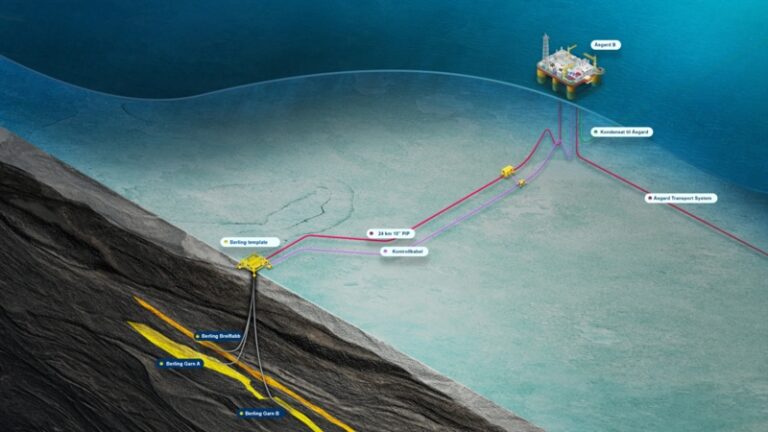

I en verden der infrastruktur og ressursutvinning spiller en stadig viktigere rolle, er foringsrør pipe en kritisk komponent som ofte forblir i bakgrunnen, men som er helt essensiell for sikker og effektiv drift. Enten det dreier seg om utvinning av olje og gass, sikring av drikkevannskilder gjennom brønner, eller stabilisering av geotekniske installasjoner, er valget, installasjonen og vedlikeholdet av foringsrør av største betydning. Denne omfattende guiden er dedikert til å gi deg en dyp forståelse av alle aspekter vedrørende foringsrør pipe, fra de grunnleggende definisjonene til de mest avanserte teknologiene og metodene som anvendes i dag.

Hva er Foringsrør Pipe? En Definisjon og Grunnleggende Forståelse

Foringsrør pipe, ofte bare referert til som foringsrør, er spesialdesignede rør som settes inn i en borehull for å stabilisere hullet, forhindre kollaps av formasjoner, isolere forskjellige geologiske lag, og kontrollere væskestrømmen under boring og produksjon. Disse rørene fungerer som en beskyttende barriere mellom boreutstyret og de omkringliggende jord- eller fjellformasjonene. Uten foringsrør ville mange boreoperasjoner være umulige eller ekstremt risikable på grunn av ustabilitet i borehullet og ukontrollert strøm av fluider.

Funksjonen til et foringsrør er mangefasettert. For det første sikrer det borehullets integritet ved å hindre at løse partikler og ustabile lag faller inn og blokkerer hullet. For det andre isolerer det forskjellige trykksoner i undergrunnen, noe som er avgjørende for sikker boring og for å forhindre ukontrollert utblåsning av gass eller væske. Videre beskytter foringsrøret grunnvannsressurser fra forurensning som kan oppstå under boreprosessen. Til slutt, i produksjonsfasen av en brønn, fungerer foringsrøret som en kanal for transport av olje, gass eller vann til overflaten.

De Primære Funksjonene til Foringsrør Oppsummert:

- Stabilisering av borehull: Forhindrer kollaps og sikrer et åpent hull for videre operasjoner.

- Isolering av formasjoner: Skiller forskjellige geologiske lag med varierende trykk og fluidinnhold.

- Kontroll av væskestrøm: Dirigerer og inneholder væsker som sirkuleres under boring og produseres fra brønnen.

- Beskyttelse av miljø: Hindrer forurensning av grunnvann og omkringliggende miljø.

- Støtte for brønnutstyr: Gir et fundament for installasjon av annet brønnutstyr som pumper og produksjonsrør.

Ulike Typer Foringsrør og Deres Spesifikke Bruksområder

Det finnes en rekke forskjellige typer foringsrør, hver designet for spesifikke forhold og formål i en boreoperasjon. Valget av riktig type foringsrør er avgjørende for sikkerhet, effektivitet og levetid på brønnen. De vanligste typene inkluderer:

Overflateforingsrør (Surface Casing)

Overflateforingsrøret er det første røret som settes ned i et nyboret hull. Det har flere viktige funksjoner. For det første gir det strukturell støtte for boreutstyret ved overflaten. For det andre beskytter det grunne ferskvannssoner fra forurensning som kan oppstå under dypere boring. Overflateforingsrøret er vanligvis sementert på plass for å sikre en solid forankring og en tett forsegling. Dybden på overflateforingsrøret varierer avhengig av lokale geologiske forhold og dybden til eventuelle ferskvannsakviferer.

Lederør (Conductor Casing)

Lederøret er ofte det aller første, relativt korte røret som installeres. Hovedformålet er å etablere et stabilt øvre del av borehullet og muliggjøre retur av borevæske tidlig i boreprosessen. Det gir også et punkt for å feste utblåsningssikring (BOP) i de tidlige stadiene av boringen. Lederøret er vanligvis av stor diameter og settes på relativt grunt dyp.

Mellomforingsrør (Intermediate Casing)

Mellomforingsrør settes inn etter at boringen har nådd en viss dybde, og etter at overflateforingsrøret er på plass. Hovedfunksjonen er å isolere ustabile formasjoner som kan forårsake problemer som hullkollaps eller tap av sirkulasjon av borevæske. Det kan også være nødvendig å installere flere seksjoner med mellomforingsrør i dype eller komplekse brønner for å håndtere varierende trykkforhold og geologiske utfordringer.

Produksjonsforingsrør (Production Casing)

Produksjonsforingsrøret er det siste og innerste foringsrøret som settes inn i en brønn som skal produseres. Det danner kanalen gjennom hvilken olje, gass eller vann strømmer til overflaten. Integriteten til produksjonsforingsrøret er kritisk for brønnens levetid og sikkerhet. Det må tåle de korrosive effektene av de produserte fluidene og de høye trykkene og temperaturene som kan forekomme i produksjonssonen.

Liner (Foringsrørsforlenger)

En liner er en seksjon med foringsrør som ikke strekker seg helt opp til overflaten, men er hengt opp inne i et tidligere installert foringsrør (vanligvis produksjons- eller mellomforingsrør). Bruken av linere kan være kostnadseffektivt, spesielt i dype brønner, da det reduserer mengden stål som kreves. Linere brukes ofte i de nedre delene av brønnen for å isolere produksjonssonen eller håndtere spesifikke problemer i dypere formasjoner.

Spesialforingsrør

I tillegg til de vanlige typene finnes det også spesialforingsrør designet for spesifikke utfordringer. Dette kan inkludere foringsrør med korrosjonsbestandige legeringer for bruk i aggressive miljøer, ekspanderbare foringsrør for å tette formasjoner med varierende diameter, og skjermrør (screens) som tillater væskestrøm inn i brønnen samtidig som de holder sand og andre partikler ute.

Materialer som Brukes i Produksjon av Foringsrør

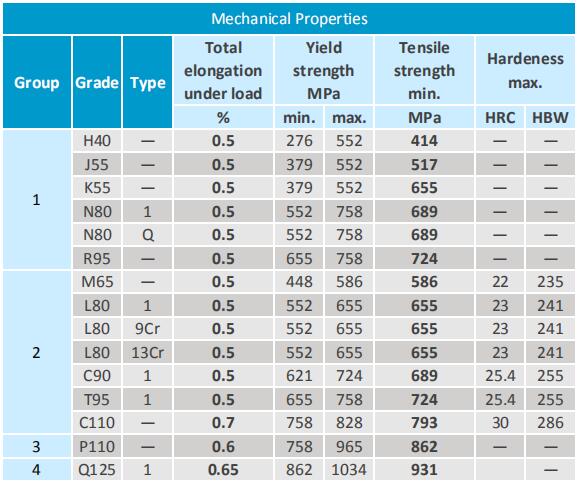

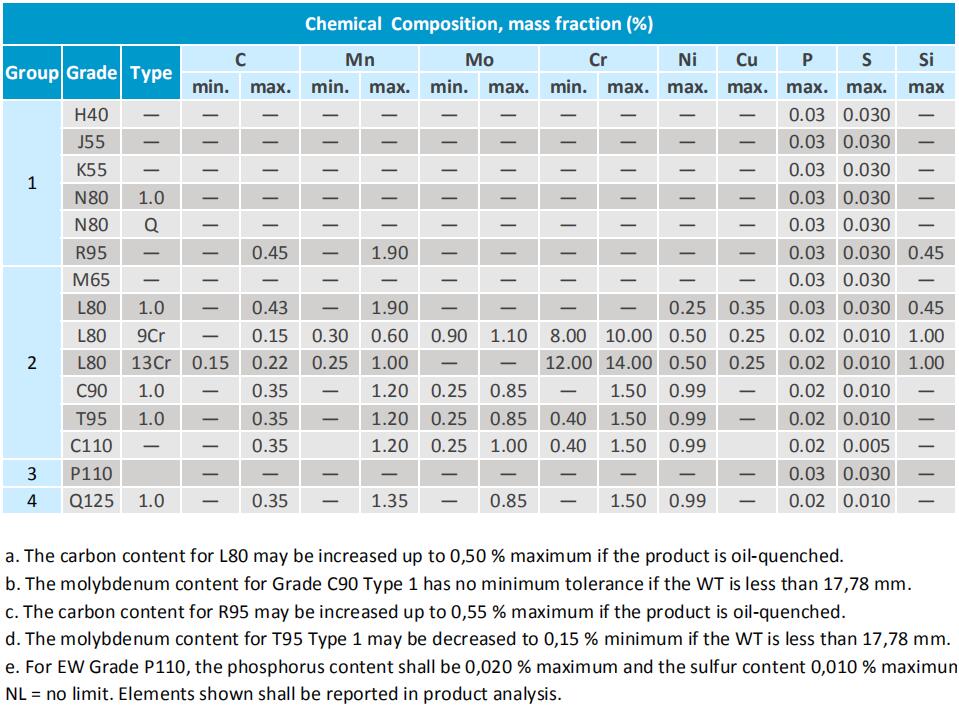

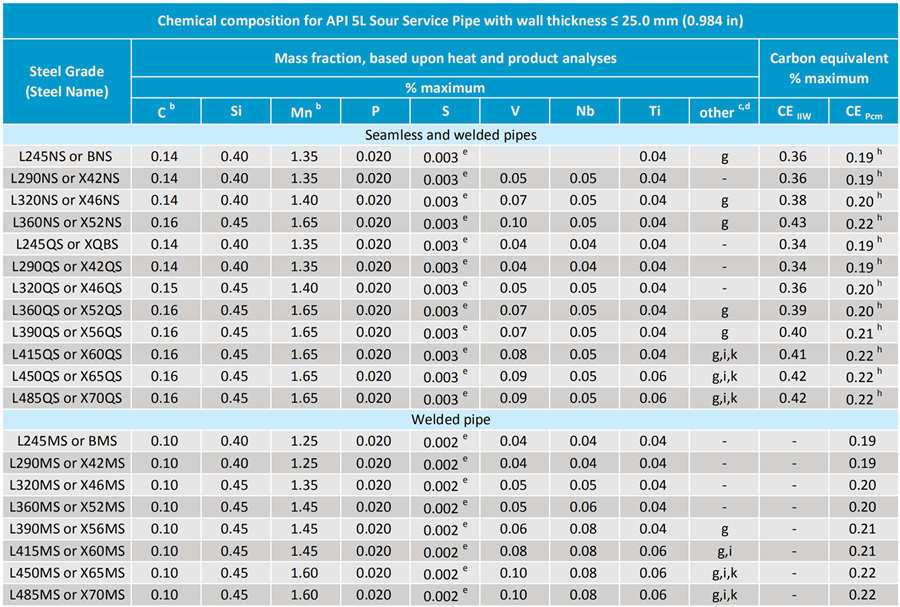

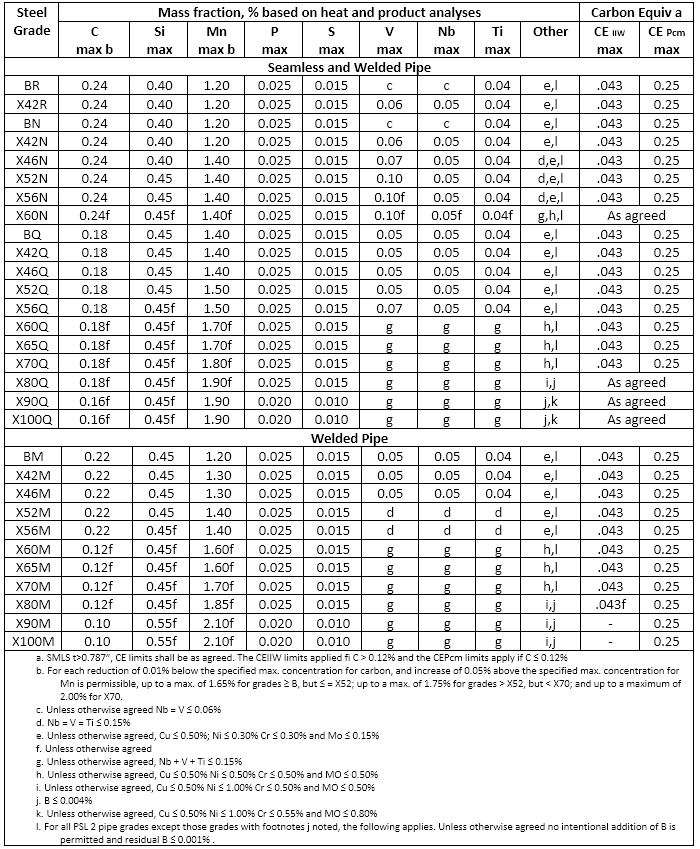

Valget av materiale for foringsrør er avgjørende for å sikre at det tåler de påkjenningene det vil bli utsatt for i brønnen. Faktorer som trykk, temperatur, korrosivitet av formasjonsvæsker og mekaniske belastninger spiller en viktig rolle i materialvalget. De vanligste materialene som brukes inkluderer:

Karbonstål

Karbonstål er det mest brukte materialet for foringsrør på grunn av sin styrke, kostnadseffektivitet og allsidighet. Det finnes forskjellige kvaliteter av karbonstål, hver med spesifikke mekaniske egenskaper som strekkfasthet og flytegrense, som velges basert på brønnens krav.

Legert Stål

For mer krevende miljøer kan legert stål være nødvendig. Legeringselementer som krom, nikkel og molybden tilsettes for å forbedre korrosjonsbestandighet, styrke ved høye temperaturer og motstand mot visse typer kjemisk angrep. Ulike legeringer er tilgjengelige for å håndtere spesifikke korrosjonsproblemer som sur gass (H\_2S) eller karbondioksid (CO\_2).

Rustfritt Stål

Rustfritt stål brukes i svært korrosive miljøer der karbonstål eller legert stål ikke er tilstrekkelig. Ulike typer rustfritt stål, som austenittisk, ferrittisk og martensittisk, har forskjellige egenskaper og velges basert på de spesifikke korrosjonsutfordringene.

Spesiallegeringer

I ekstreme tilfeller kan spesiallegeringer som nikkelbaserte legeringer (f.eks. Inconel, Hastelloy) eller titanlegeringer være nødvendig. Disse materialene tilbyr eksepsjonell korrosjonsbestandighet og styrke ved svært høye temperaturer og trykk, men er også betydelig dyrere enn stålbaserte materialer.

Dimensjoner og Standarder for Foringsrør

Foringsrør produseres i en rekke standardiserte dimensjoner som spesifiseres av organisasjoner som American Petroleum Institute (API) og International Organization for Standardization (ISO). Disse standardene sikrer kompatibilitet og utskiftbarhet av utstyr og komponenter i olje- og gassindustrien globalt.

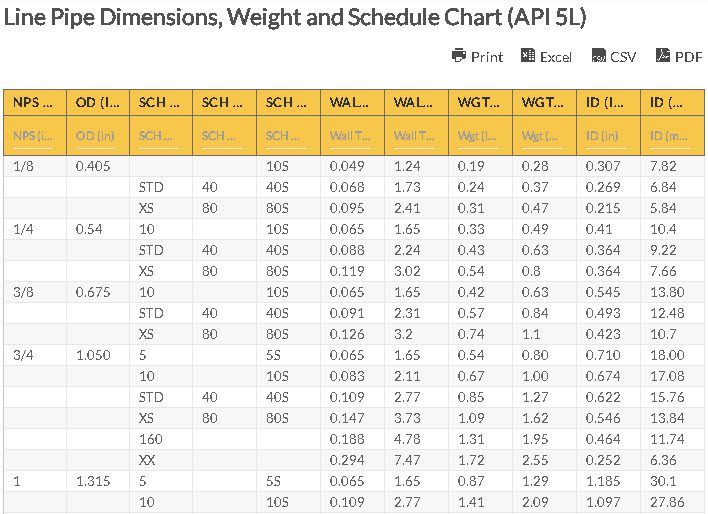

Diameter og Veggtykkelse

Foringsrør spesifiseres vanligvis etter utvendig diameter (OD) og veggtykkelse. Diameteren varierer fra noen få tommer til over 30 tommer, avhengig av brønnens design og dybde. Veggtykkelsen påvirker rørets styrke og evne til å motstå innvendig og utvendig trykk. Tykkere vegger gir høyere trykkrating, men øker også vekten og kostnaden.

Vekt per Lengdeenhet

Vekten på foringsrøret per lengdeenhet (f.eks. pund per fot eller kilogram per meter) er også en viktig spesifikasjon. Dette påvirker håndtering, transport og installasjon av rørene, samt den totale vekten som boreutstyret må håndtere.

Gjenger og Koblinger

Foringsrør skjøtes sammen ved hjelp av gjenger og koblinger. API og ISO har standardisert ulike typer gjenger som sikrer tette og sterke forbindelser. Valget av gjenge type avhenger av de forventede belastningene og tetningskravene i brønnen.

API og ISO Standarder

API-standarder (American Petroleum Institute) er de mest utbredte standardene for foringsrør i olje- og gassindustrien. Disse standardene dekker spesifikasjoner for dimensjoner, materialkvaliteter, mekaniske egenskaper, testing og merking av foringsrør. ISO-standarder (International Organization for Standardization) er også viktige og blir stadig mer brukt globalt, ofte i parallell med eller som et alternativ til API-standardene.

Prosessen for Installering av Foringsrør

Installasjonen av foringsrør er en kritisk operasjon som må utføres nøyaktig og i henhold til strenge prosedyrer for å sikre brønnens integritet og sikkerhet. Prosessen involverer flere trinn:

Boring av Hullet

Før foringsrøret kan installeres, må et borehull med riktig diameter bores til den planlagte dybden for den spesifikke foringsrørseksjonen.

Klargjøring av Foringsrøret

De enkelte foringsrørseksjonene (vanligvis omtrent 12-15 meter lange) inspiseres for skader og gjengene smøres for å sikre en god forbindelse. De skrus deretter sammen til en foringsrørstreng som skal senkes ned i borehullet.

Senking av Foringsrøret

Foringsrørstrengen senkes gradvis ned i borehullet ved hjelp av boreutstyret. Vekten av strengen overvåkes nøye for å unngå overbelastning.

Sentralisering

Sentralisatorer er anbrakt langs foringsrørstrengen for å sikre at røret er sentrert i borehullet. Dette er viktig for å oppnå en jevn sementmantel rundt hele røret.

Sementering

Sementering er en avgjørende del av foringsrørinstallasjonen. Sement slurry pumpes ned gjennom foringsrøret og opp i annulusen (rommet mellom foringsrøret og borehullet). Sementen binder foringsrøret til formasjonen, gir strukturell støtte, isolerer forskjellige formasjoner og hindrer væskestrøm i annulusen. Kvaliteten på sementjobben er kritisk for brønnens langsiktige integritet.

Testing av Integritet

Etter at sementen har herdet, utføres integritetstester for å sikre at foringsrøret og sementmantelen er tette og kan motstå de forventede trykkene i brønnen. Dette kan inkludere trykktesting av foringsrøret.

Viktigheten av Vedlikehold og Inspeksjon av Foringsrør

Selv om foringsrør er designet for å være robuste, kan de over tid bli påvirket av korrosjon, erosjon, mekanisk slitasje og skader som kan oppstå under bore- eller produksjonsoperasjoner. Regelmessig vedlikehold og inspeksjon er derfor avgjørende for å sikre brønnens sikkerhet, miljøintegritet og produktivitet gjennom hele dens levetid.

Vanlige Skadetyper på Foringsrør

- Korrosjon: Kjemisk nedbrytning av materialet på grunn av reaksjoner med omgivende fluider (vann, olje, gass) eller kjemikalier som brukes i brønnen.

- Erosjon: Fysisk slitasje av rørveggen på grunn av høyhastighetsstrøm av fluider eller abrasive partikler (f.eks. sand).

- Mekanisk skade: Bulker, deformasjoner eller sprekker som kan oppstå under installasjon, boreoperasjoner eller på grunn av bevegelser i formasjonene.

- Lekkasjer i koblinger: Utetthet i skjøtene mellom foringsrørseksjonene på grunn av dårlig tilstramming, korrosjon eller mekanisk belastning.

Metoder for Inspeksjon av Foringsrør

Det finnes ulike metoder for å inspisere foringsrør, både innvendig og utvendig, for å oppdage eventuelle skader eller tegn på svekkelse:

- Visuell inspeksjon: Overfladisk kontroll av foringsrøret før installasjon for å identifisere synlige skader.

- Elektromagnetisk inspeksjon: Bruker elektromagnetiske felt for å detektere endringer i rørveggen som kan indikere korrosjon, tynning eller sprekker.

- Ultralydinspeksjon: Sender høyfrekvente lydbølger gjennom rørveggen og analyserer refleksjonene for å identifisere defekter og måle veggtykkelse.