Flenser: Din komplette guide til industrielle rørforbindelser

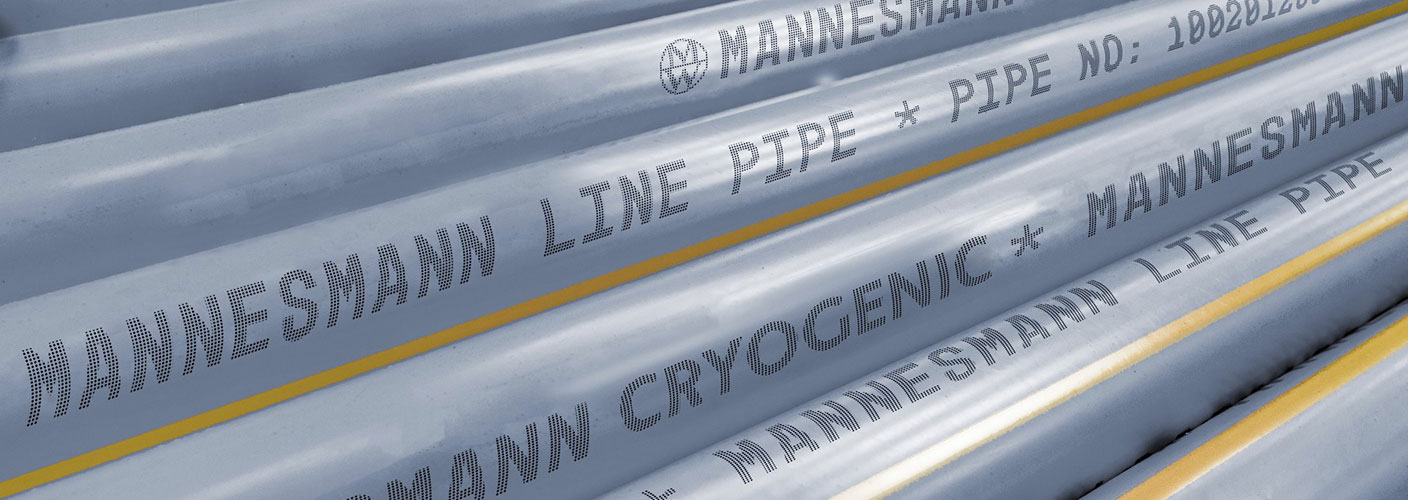

I den komplekse verdenen av industrielle systemer spiller flenser en kritisk rolle for å sikre sikre og effektive rørforbindelser. Disse tilsynelatende enkle komponentene er avgjørende for transport av væsker, gasser og slurryer i et bredt spekter av applikasjoner, fra olje- og gassindustrien til vannbehandling og kjemisk prosessering. En dyp forståelse av flenser, deres forskjellige typer, materialer, standarder og riktig bruk er avgjørende for ingeniører, teknikere og alle som er involvert i design, installasjon og vedlikehold av industrielle rørledninger. Denne omfattende guiden tar sikte på å gi deg en inngående innsikt i flensens verden, og dekker alt fra grunnleggende definisjoner til avanserte vurderinger for valg og vedlikehold.

Hva er en flens? En definisjon og dens nøkkelkomponenter

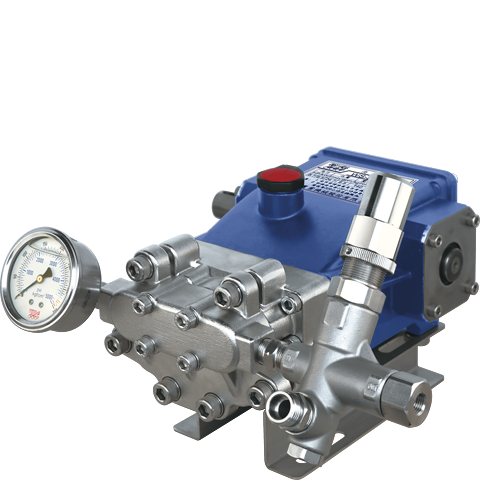

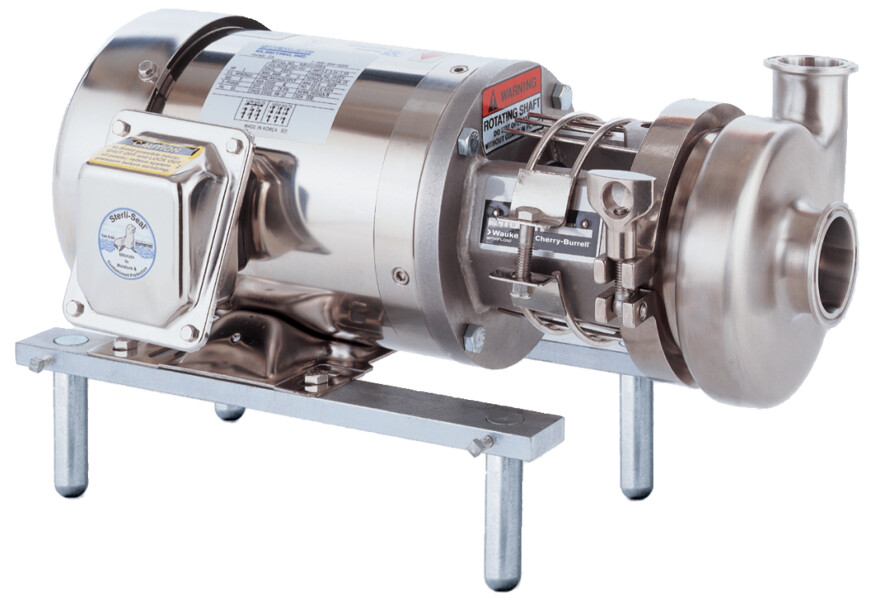

En flens er i sin enkleste form en utstikkende krage, kant eller rygg som brukes til å koble to gjenstander sammen. I rørteknikk refererer en flens spesifikt til en skiveformet eller ringformet komponent som er festet til enden av et rør, ventil, pumpe eller annet utstyr for å lette sammenkobling med en annen flens ved hjelp av bolter og en pakning. Denne metoden for sammenkobling gir en sterk, lekkasjesikker og relativt enkel måte å montere og demontere rørledningssystemer for vedlikehold, inspeksjon eller modifikasjoner.

En typisk flensforbindelse består av tre hovedkomponenter:

- To flenser: Disse er de matchende komponentene som skal kobles sammen. Hver flens har presisjonsborede hull som er nøyaktig plassert for å stemme overens med den tilsvarende flensen.

- Bolter og muttere: Disse mekaniske festene brukes til å klemme de to flensene sammen. Antall, størrelse og kvalitet på boltene er spesifisert i henhold til flensens design og driftsforholdene.

- Pakning: En pakning er et tetningsmateriale som plasseres mellom de to flensflatene for å skape en lekkasjesikker forsegling når boltene strammes. Valget av pakning er kritisk og avhenger av mediet som transporteres, trykket og temperaturen i systemet.

Samspillet mellom disse tre komponentene sikrer en robust og pålitelig forbindelse som kan tåle de påkjenningene som oppstår i industrielle miljøer.

Hvorfor brukes flenser? Fordelene med flensforbindelser

Bruken av flenser i rørledningssystemer er utbredt på grunn av en rekke viktige fordeler sammenlignet med andre sammenføyningsmetoder som sveising eller gjenger:

- Enkel montering og demontering: Flensforbindelser kan raskt monteres og demonteres ved å stramme eller løsne boltene. Dette er spesielt fordelaktig for vedlikehold, inspeksjon og utskifting av komponenter i systemet.

- Fleksibilitet: Flenser tillater enkel tilpasning og modifikasjon av rørledningssystemer. Nye komponenter kan enkelt legges til eller eksisterende komponenter kan flyttes eller fjernes.

- Vedlikeholdstilgang: Flensforbindelser gir praktiske tilgangspunkter for rengjøring, inspeksjon og reparasjon av rørledningen og tilkoblede enheter som ventiler og pumper.

- Tilpasning til forskjellige materialer: Flenser kan brukes til å koble rør og utstyr laget av forskjellige materialer, noe som kan være nødvendig i komplekse industrielle systemer.

- Håndtering av høyt trykk og temperatur: Riktig utformede og installerte flensforbindelser kan tåle høye trykk og ekstreme temperaturer som ofte forekommer i industrielle prosesser.

- Standardisering: Eksistensen av internasjonale og nasjonale flensstandarder sikrer utskiftbarhet og kompatibilitet mellom komponenter fra forskjellige produsenter.

Disse fordelene gjør flenser til en essensiell komponent i et bredt spekter av industrielle applikasjoner der pålitelighet, fleksibilitet og enkelt vedlikehold er avgjørende.

De forskjellige typene flenser: En detaljert oversikt

Det finnes et betydelig antall forskjellige flensetyper, hver designet for spesifikke applikasjoner og driftsforhold. Klassifiseringen av flenser kan baseres på flere faktorer, inkludert deres tilkoblingsmetode til røret, tetningsflatens utforming og deres spesifikke bruksområder. Her er en detaljert oversikt over de vanligste typene flenser:

Basert på tilkoblingsmetode til røret:

Sveisehalsflenser (Welding Neck Flanges):

Sveisehalsflenser er kjennetegnet ved sin lange, koniske hals som gradvis overfører spenningen fra flensen til røret. Denne designen gir utmerket motstand mot stress forårsaket av bøying og indre trykk. De er ideelle for høy-trykks og høy-temperatur applikasjoner der integriteten til rørledningen er kritisk. Sveisehalsflenser sveises til røret med en stump sveis (butt weld), som gir en sterk og lekkasjesikker forbindelse.

Slip-On Flenser:

Slip-on flenser har en innvendig diameter som er litt større enn rørets utvendige diameter. De tres ganske enkelt over røret og sveises deretter fast både innvendig og utvendig. Slip-on flenser er enklere å montere enn sveisehalsflenser og har lavere innkjøpskostnad, men de har generelt lavere trykkmotstand og er ikke like egnet for kritiske applikasjoner med høyt trykk eller ekstreme temperaturer.

Blindflenser (Blind Flanges):

Blindflenser er solide skiver som brukes til å tette enden av et rørsystem, en ventil eller en trykkbeholder. De har ingen senterboring og brukes til å stoppe strømmen av væske eller gass. Blindflenser utsettes for høy mekanisk belastning fra systemtrykket og boltkraften, og designet deres må være robust nok til å tåle disse påkjenningene.

Gjengede flenser (Threaded Flanges):

Gjengede flenser har en innvendig gjenge som passer til en utvendig gjenge på røret. Denne typen flens er fordelaktig i applikasjoner der sveising er upraktisk eller farlig, for eksempel i eksplosjonsfarlige områder. Gjengede flenser er vanligvis begrenset til lavtrykks- og lavtemperaturapplikasjoner.

Stikkflenser (Socket Weld Flanges):

Stikkflenser har en innvendig skulder som røret hviler mot. Røret stikkes inn i flensen og sveises deretter rundt toppen. Denne typen sveis gir god styrke og lekkasjesikkerhet. Stikkflenser brukes ofte i små rørdimensjoner og i applikasjoner med høyt trykk, men er ikke like egnet for korrosive miljøer på grunn av potensiell spaltekorrosjon.

Løse flenser med påsveiset stubbende (Lap Joint Flanges with Stub Ends):

Løse flenser (også kjent som lappflenser) brukes i forbindelse med en kort rørstuss med en sveisbar krage, kalt en stubbende. Flensen tres løst over røret og boltes deretter til en annen flens, mens tetningen opprettes av stubbenden. Denne konstruksjonen har flere fordeler, inkludert enkel justering av bolthullene under montering og redusert kostnad ved bruk av eksotiske materialer for rørledningen, da kun stubbenden kommer i kontakt med mediet.

Basert på tetningsflatens utforming:

Tetningsflaten på en flens er den maskinerte overflaten som kommer i kontakt med pakningen for å skape en lekkasjesikker forsegling. Utformingen av tetningsflaten er avgjørende for å sikre en pålitelig forbindelse. De vanligste typene tetningsflater inkluderer:

Hevet flate (Raised Face – RF):

Hevet flate er den vanligste typen tetningsflate. Den har en hevet ring rundt boringshullet som skaper et konsentrert trykk på pakningen. Høyden på den hevede flaten varierer avhengig av flensens trykklasse.

Flat flate (Flat Face – FF):

Flat flate har en jevn tetningsflate uten noen hevet del. Denne typen brukes ofte i forbindelse med støpejernsflenser eller flenser laget av andre skjøre materialer for å unngå overdreven belastning på flensen.

Ringformet spor (Ring Type Joint – RTJ):

Ringformet spor har et spor maskinert inn i flensflatene som en metallringpakning (vanligvis oval eller åttekantet) plasseres i. Når boltene strammes, deformeres ringpakningen og skaper en svært tett forsegling. RTJ-flenser brukes i høy-trykks og høy-temperatur applikasjoner, spesielt i olje- og gassindustrien.

Hann- og hunnflenser (Male and Female – M&F):

Hann- og hunnflenser har henholdsvis en utstikkende (hann) og en innfelt (hunn) tetningsflate som passer inn i hverandre. Denne designen bidrar til å sentrere flensene og forhindrer at pakningen blåses ut under høyt trykk.

Tapp- og notflenser (Tongue and Groove – T&G):

Tapp- og notflenser ligner på hann- og hunnflenser, men har en sirkulær utstikkende tapp på den ene flensen som passer inn i en tilsvarende not på den andre flensen. Denne designen gir også god sentrering av flensene og bidrar til å holde pakningen på plass.

Basert på industrielle standarder:

Flenser er produsert i henhold til ulike nasjonale og internasjonale standarder som spesifiserer dimensjoner, materialer, trykkklasser og toleranser. De vanligste standardene inkluderer:

ANSI/ASME B16.5:

Denne amerikanske standarden dekker rørflenser og flensbeslag for nominelle rørstørrelser fra NPS ½ til NPS 24 og trykklasser fra Klasse 150 til Klasse 2500.

ASME B16.47:

Denne amerikanske standarden dekker store diameter rørflenser for nominelle rørstørrelser fra NPS 26 til NPS 60 og trykklasser fra Klasse 150 til Klasse 900.

DIN (Deutsches Institut für Normung):

Dette er et sett med tyske industrielle standarder som er mye brukt i Europa og andre deler av verden. DIN-standarder spesifiserer forskjellige typer flenser og deres dimensjoner basert på nominelt trykk (PN).

EN 1092:

Dette er en europeisk standard som harmoniserer flensstandarder i hele Europa og erstatter mange av de eldre nasjonale standardene, inkludert DIN-standardene.

ISO (International Organization for Standardization):

ISO publiserer internasjonale standarder for flenser som søker å skape global konsistens i design og produksjon.

Å forstå hvilken standard som gjelder for en spesifikk applikasjon er avgjørende for å sikre kompatibilitet og sikker drift.

Materialer som brukes i flensproduksjon: Sikre integritet og korrosjonsbestandighet

Valget av flensmateriale er kritisk og avhenger av en rekke faktorer, inkludert mediet som transporteres, driftstemperaturen, trykket og det ytre miljøet. Vanlige materialer som brukes i flensproduksjon inkluderer:

- Karbonstål: Dette er et kostnadseffektivt materiale som er egnet for mange generelle applikasjoner med moderate trykk og temperaturer. Vanlige karbonstålkvaliteter inkluderer ASTM A105 og A350 LF2.

- Rustfritt stål: Rustfritt stål tilbyr utmerket korrosjonsbestandighet og brukes i applikasjoner der det er risiko for rust eller kjemisk angrep. Vanlige kvaliteter inkluderer 304/304L og 316/316L.

- Legert stål: Legerte ståltyper som krom-molybdenstål (f.eks. ASTM A182 F11, F22) har forbedret styrke og motstand mot høye temperaturer og korrosjon, og brukes ofte i petrokjemisk industri.

- Dupleks rustfritt stål: Disse stålkvalitetene kombinerer fordelene med austenittisk og ferrittisk rustfritt stål, og tilbyr høy styrke og god korrosjonsbestandighet.

- Nikkelbaserte legeringer: Legeringer som Inconel og Hastelloy brukes i ekstremt korrosive miljøer og ved svært høye temperaturer.

- Andre materialer: Avhengig av applikasjonen kan også materialer som bronse, aluminium og ulike plasttyper (f.eks. PVC, CPVC, PTFE) brukes til flensproduksjon.

Ved valg av flensmateriale er det viktig å vurdere alle relevante driftsforhold og forskrifter for å sikre sikker og langvarig drift av rørledningssystemet.

Flensens trykklasser: Forståelse av trykktoleranser

Flenser er klassifisert etter deres evne til å tåle et visst trykk ved en gitt temperatur. Disse trykklassene er standardisert og angitt på forskjellige måter avhengig av standarden som brukes:

- ANSI/ASME-klasser: Angis i tall