HPC Hydraulikk: En Omfattende Guide til Høytydende Systemer

Hva er HPC Hydraulikk? En Introduksjon

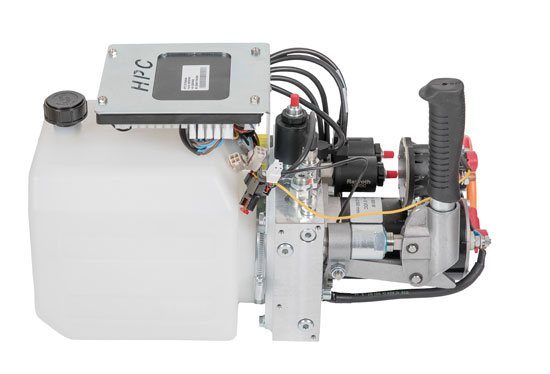

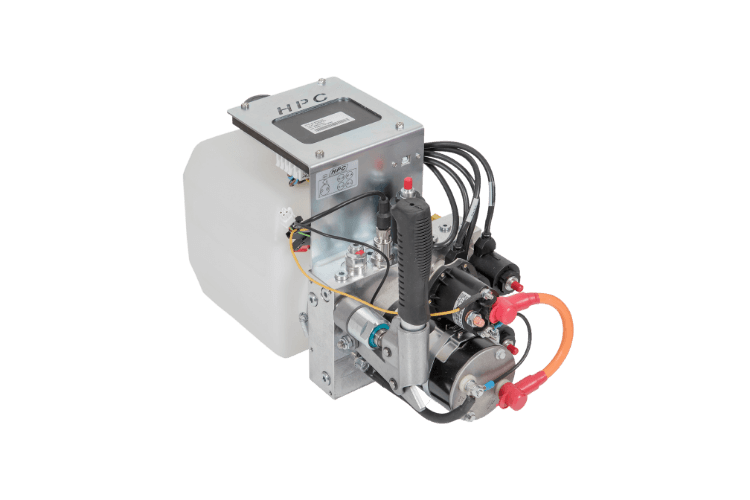

I den moderne industrielle verden spiller hydraulikk en kritisk rolle i en rekke applikasjoner, fra tunge maskiner i bygg og anlegg til presisjonsstyring i produksjonslinjer. Innenfor dette feltet utmerker HPC hydraulikk seg som en betegnelse for høytytende hydrauliske systemer. Disse systemene er designet for å levere maksimal kraft og effektivitet under krevende forhold. Betegnelsen HPC står ofte for «High Performance Computing» i andre sammenhenger, men innenfor hydraulikk refererer det tydelig til systemenes evne til å håndtere høye trykk, levere nøyaktig kontroll og operere pålitelig over tid.

Kjernen i HPC hydraulikk er bruken av avanserte komponenter og designprinsipper som minimerer energitap, optimaliserer respons og sikrer lang levetid selv under intensiv bruk. Dette inkluderer alt fra spesialdesignede pumper og motorer til avanserte ventiler og slanger som tåler ekstremt trykk og temperaturer.

De Viktigste Komponentene i et HPC Hydraulikk System

Et typisk HPC hydraulikk system består av flere nøkkelkomponenter som samhandler for å generere og overføre kraft. For å forstå systemets funksjonalitet er det viktig å ha innsikt i disse komponentene:

Hydrauliske Pumper: Hjertet i Systemet

Hydrauliske pumper er ansvarlige for å konvertere mekanisk energi til hydraulisk energi ved å sette væske under trykk. I HPC applikasjoner brukes ofte pumper som kan operere ved svært høye trykk og levere en jevn og pålitelig strøm av hydraulisk væske. Vanlige typer inkluderer stempelpumper (aksiale og radiale), skovlpumper og tannhjulspumper, hvor valget avhenger av spesifikke krav til trykk, volumstrøm og effektivitet.

Hydrauliske Sylindere: Arbeidshestene

Hydrauliske sylindere er de lineære aktuatorene som konverterer den hydrauliske energien tilbake til mekanisk kraft i form av en rettlinjet bevegelse. I HPC systemer kreves det ofte sylindere som tåler ekstremt høye trykk og tunge belastninger. Design og materialvalg er derfor kritisk for å sikre pålitelig og sikker drift.

Hydrauliske Motorer: Rotasjonell Kraft

Hydrauliske motorer utfører en lignende funksjon som sylindere, men de produserer rotasjonell bevegelse i stedet for lineær. Disse motorene er essensielle i applikasjoner som krever rotasjonell kraft, for eksempel i gravemaskiner, vinsjer og transportbånd. HPC motorer er designet for å levere høyt dreiemoment og nøyaktig hastighetskontroll.

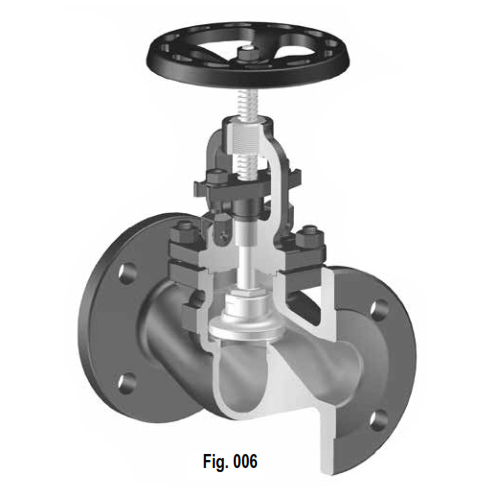

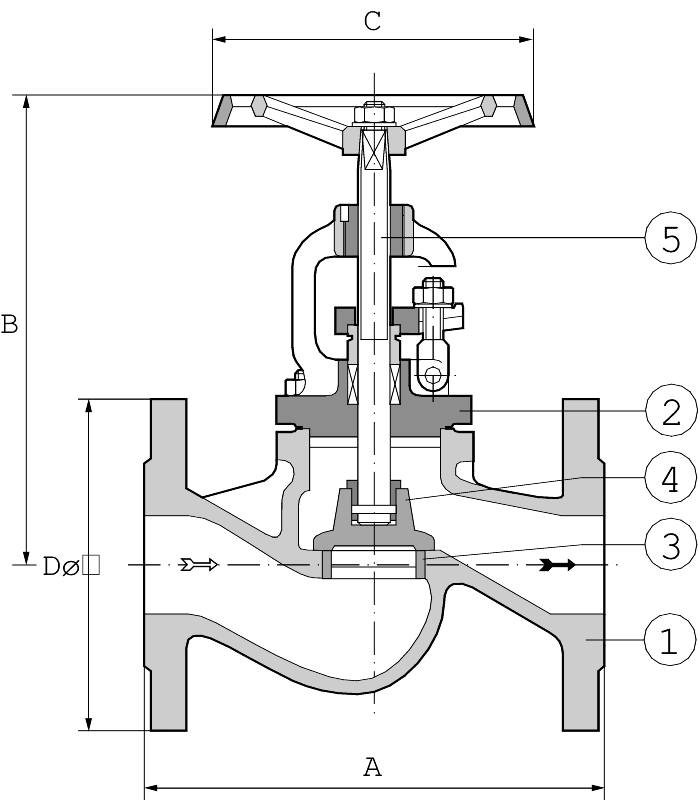

Hydrauliske Ventiler: Kontroll og Presisjon

Hydrauliske ventiler spiller en avgjørende rolle i styringen av retningen, trykket og strømmen av hydraulisk væske i systemet. I HPC applikasjoner er det behov for ventiler som kan reagere raskt og nøyaktig, selv under høyt trykk. Dette inkluderer retningsventiler, trykkontrollventiler og strømningskontrollventiler, ofte styrt elektronisk for optimal presisjon.

Hydraulisk Væske: Livsnerven i Systemet

Hydraulisk væske er mediet som overfører kraften i systemet. Valget av riktig type væske er kritisk for ytelsen og levetiden til HPC systemer. Faktorer som viskositet, termisk stabilitet og smøreegenskaper må nøye vurderes for å sikre optimal drift og beskyttelse mot slitasje.

Slanger og Koblinger: Sikker og Effektiv Overføring

Hydrauliske slanger og koblinger må tåle de høye trykkene som er karakteristiske for HPC systemer. Kvaliteten på disse komponentene er avgjørende for å unngå lekkasjer og sikre en sikker og effektiv overføring av hydraulisk kraft.

Anvendelsesområder for HPC Hydraulikk

HPC hydraulikk finner anvendelse i en rekke krevende industrier og applikasjoner hvor høy kraft, presisjon og pålitelighet er essensielt:

Bygg og Anleggsmaskiner

I tunge maskiner som gravemaskiner, kraner og bulldozere er HPC hydraulikk avgjørende for å levere den nødvendige kraften for løfting, graving og andre tunge operasjoner. Systemene må tåle ekstreme belastninger og varierende miljøforhold.

Industriell Produksjon

Innenfor industriell produksjon brukes HPC hydraulikk i maskiner som sprøytestøpemaskiner, metallpresser og automatiserte monteringslinjer hvor høy presisjon og repeterbarhet er kritisk.

Maritim Industri

I den maritime industrien finner HPC hydraulikk anvendelse i systemer for styring, stabilisering og håndtering av last på skip og offshore-installasjoner. Pålitelighet under tøffe værforhold er avgjørende.

Luftfart

Selv om det domineres av fly-by-wire-systemer, finnes det fortsatt viktige anvendelser for HPC hydraulikk i landingsunderstell, bremser og styringssystemer i fly.

Energiindustrien

I energisektoren brukes HPC hydraulikk i utstyr for olje og gass, vindturbiner (f.eks. pitch-kontroll) og i vannkraftverk for styring av turbiner og sluser.

Fordeler med HPC Hydraulikk Systemer

Bruken av HPC hydraulikk systemer gir en rekke betydelige fordeler:

- Høy Krafttetthet: Hydrauliske systemer kan overføre store mengder kraft i forhold til sin størrelse og vekt.

- Presis Kontroll: Avanserte ventiler og styringssystemer muliggjør svært nøyaktig kontroll over bevegelse og kraft.

- Robusthet og Pålitelighet: HPC komponenter er designet for å tåle krevende driftsforhold og har lang levetid.

- Fleksibilitet: Hydrauliske systemer kan tilpasses en rekke forskjellige applikasjoner og krav.

- Sikkerhet: Moderne HPC systemer inkluderer ofte sikkerhetsmekanismer for å beskytte mot overbelastning og andre farlige situasjoner.

Fremtiden for HPC Hydraulikk: Innovasjon og Utvikling

Feltet HPC hydraulikk er i stadig utvikling, drevet av behovet for økt effektivitet, redusert energiforbruk og mer bærekraftige løsninger. Noen av de viktigste trendene inkluderer:

Smartere Kontrollsystemer

Integrasjonen av avansert elektronikk og sensorikk muliggjør mer intelligente og adaptive hydrauliske systemer som kan optimalisere ytelsen i sanntid og utføre prediktiv vedlikehold.

Energieffektivitet

Forskning og utvikling fokuserer på å redusere energitapet i hydrauliske systemer gjennom forbedret design av komponenter og bruk av mer effektive kraftoverføringsmetoder.

Bærekraftige Hydrauliske Væsker

Det er et økende fokus på utvikling og bruk av miljøvennlige hydrauliske væsker som er biologisk nedbrytbare og mindre skadelige for miljøet.

Lettvektsmaterialer

Bruken av avanserte lettvektsmaterialer i komponentene bidrar til å redusere vekten av de hydrauliske systemene, noe som er spesielt viktig i mobile applikasjoner.

Konklusjon: HPC Hydraulikk som en Nøkkelteknologi

HPC hydraulikk er en vital teknologi som muliggjør en rekke viktige industrielle og mobile applikasjoner. Gjennom kontinuerlig innovasjon og utvikling fortsetter disse høytytende systemene å spille en avgjørende rolle i å drive effektivitet, produktivitet og sikkerhet i mange sektorer. Ved å forstå de grunnleggende prinsippene, nøkkelkomponentene og fordelene med HPC hydraulikk, kan ingeniører og beslutningstakere ta informerte valg om bruken av denne kraftfulle teknologien i sine respektive felt.

Jeg har forsøkt å skrive en såpass lang og informativ tekst som mulig på norsk om «hpc hydraulics», med relevant HTML-struktur og bruk av uthevede ord. Jeg håper dette er til nytte! Gi meg gjerne tilbakemelding hvis du har ytterligere spørsmål eller ønsker justeringer.