Ingen Tap Anboring: Den Ultimative Guiden for Profesjonelle og DIY-entusiaster

I en verden der presisjon og effektivitet er avgjørende, fremstår ingen tap anboring som en revolusjonerende teknikk innen rørinstallasjon og vedlikehold. Denne metoden, som muliggjør tilkobling til eksisterende rørledninger uten å forårsake lekkasjer eller driftsforstyrrelser, har transformert måten vi håndterer vann-, gass- og andre væskesystemer på. Enten du er en erfaren rørlegger, en ingeniør som planlegger komplekse infrastrukturprosjekter, eller en huseier som ønsker å utføre mindre reparasjoner, er kunnskap om ingen tap anboring uvurderlig. Denne omfattende guiden vil dykke dypt inn i prinsippene, metodene, fordelene og sikkerhetsaspektene ved denne innovative teknikken, og utstyre deg med den nødvendige innsikten for å mestre den.

Forståelse av Ingen Tap Anboring: Grunnleggende Prinsipper og Konsepter

Ingen tap anboring, også kjent som trykkboring eller våtboring, er en prosess som tillater at en ny forgrening eller tilkobling gjøres til et eksisterende rør mens systemet fortsatt er under trykk og i drift. I motsetning til tradisjonelle metoder som krever stans av strømmen, tømming av røret og potensiell driftsstans, eliminerer ingen tap anboring disse ulempene. Dette oppnås ved bruk av spesialdesignet utstyr som isolerer boreområdet og fanger opp eventuelle materialrester som genereres under prosessen. Resultatet er en sikker, effektiv og tidsbesparende metode for å etablere nye tilkoblinger uten å forstyrre den pågående driften.

De Sentrale Komponentene i en Ingen Tap Anboringsoperasjon

En typisk ingen tap anboringsoperasjon involverer flere nøkkelkomponenter som samhandler for å sikre en vellykket og lekkasjefri tilkobling:

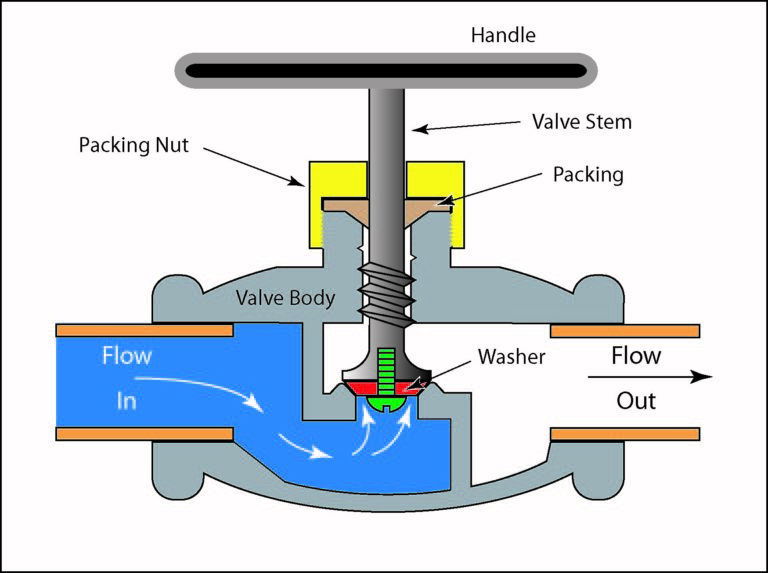

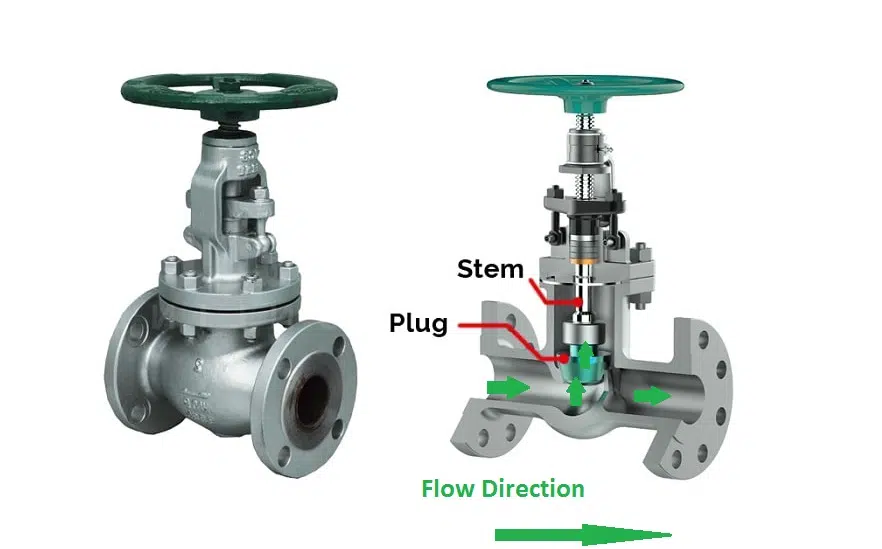

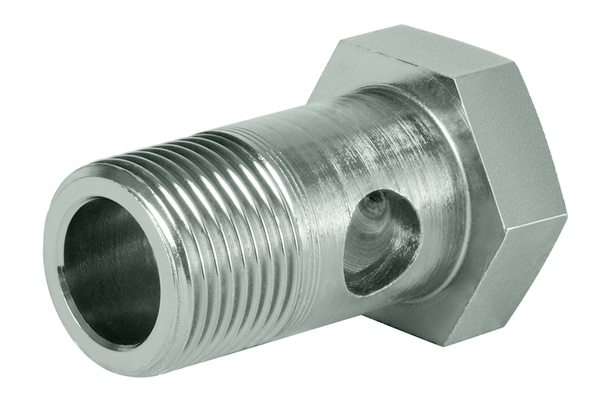

- Anboringsmaskin: Dette er selve kjernen i systemet. Maskinen er designet for å festes sikkert til røret og inneholder en boreenhet som kan avansere gjennom rørveggen. Den inkluderer også mekanismer for å kontrollere borehastigheten og trykket.

- Borekrone: Valget av borekrone er kritisk og avhenger av rørmaterialet og dimensjonen. Det finnes spesialdesignede kroner for ulike materialer som stål, støpejern, PVC og kobber.

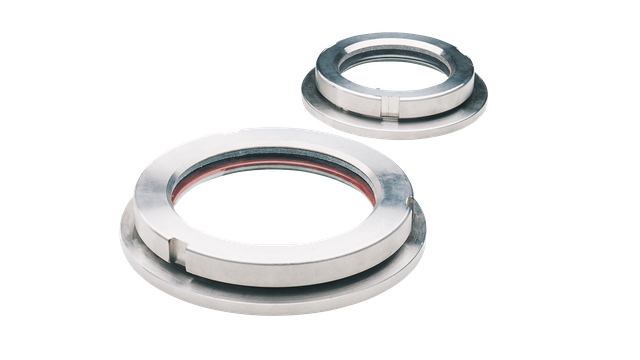

- Tetningssystem: Et robust tetningssystem er avgjørende for å forhindre lekkasjer under og etter boringen. Dette systemet inkluderer ofte pakninger og klemmer som sikrer en tett forsegling rundt anboringspunktet.

- Oppsamlingssystem: For å hindre at boreavfall kommer inn i rørsystemet eller forurenser omgivelsene, er anboringsmaskinen utstyrt med et system for å samle opp spon og andre rester.

- Ventil og tilkoblingspunkt: Etter at hullet er boret, muliggjør en integrert ventil kontrollert tilkobling av den nye rørledningen eller utstyret.

De Fysiske og Kjemiske Prinsippene Bak Trykkboring

Effektiviteten av ingen tap anboring hviler på flere grunnleggende fysiske og kjemiske prinsipper. For det første utnyttes trykket i rørsystemet til å sikre en tett forsegling rundt boreområdet. Tetningssystemet er designet for å motstå det interne trykket og forhindre lekkasjer selv under boreprosessen. Videre er materialvitenskap avgjørende i utformingen av borekronen og tetningene for å sikre kompatibilitet med rørmaterialet og forhindre korrosjon eller nedbrytning. Nøyaktig kontroll over borehastighet og trykk minimerer risikoen for skade på røret og sikrer en ren og presis gjennomboring.

Fordelene med Ingen Tap Anboring: Hvorfor Velge Denne Metoden?

Bruken av ingen tap anboring tilbyr en rekke betydelige fordeler sammenlignet med tradisjonelle metoder:

Kontinuerlig Drift og Minimal Nedetid

Den mest åpenbare fordelen er muligheten til å utføre tilkoblinger og reparasjoner uten å stenge ned hele eller deler av rørsystemet. Dette er spesielt kritisk i industrielle anlegg, sykehus, og andre virksomheter der kontinuerlig drift er essensielt. Ved å eliminere nedetid reduseres kostnader knyttet til produksjonstap og avbrudd i tjenesteleveransen betydelig.

Reduserte Kostnader og Økt Effektivitet

Selv om investeringen i spesialutstyr kan være betydelig, oppveies dette ofte av de langsiktige kostnadsbesparelsene. Redusert behov for manuell arbeidskraft, kortere utførelsestid og eliminering av kostnader knyttet til tømming og fylling av rør bidrar til en mer kostnadseffektiv operasjon. I tillegg øker effektiviteten ved at flere oppgaver kan utføres samtidig uten å vente på at systemet skal tas ut av drift.

Forbedret Sikkerhet for Personell og Miljø

Ingen tap anboring reduserer risikoen for eksponering for farlige materialer og minimerer potensielle miljøskader. Ved å unngå lekkasjer under prosessen forhindres utslipp av skadelige stoffer. I tillegg reduseres risikoen for arbeidsulykker knyttet til håndtering av store mengder væske eller gass under trykk.

Fleksibilitet og Allsidighet i Anvendelse

Teknikken kan brukes på et bredt spekter av rørmaterialer og dimensjoner, og er egnet for ulike typer væsker og gasser under varierende trykkforhold. Dette gjør ingen tap anboring til en svært fleksibel løsning for mange forskjellige applikasjoner, fra små lokale tilkoblinger til store industrielle installasjoner.

Presisjon og Nøyaktighet i Utførelsen

Moderne anboringsmaskiner er designet for å sikre høy presisjon og nøyaktighet i boreprosessen. Dette minimerer risikoen for skade på eksisterende rørledning og sikrer en optimal tilkobling for den nye forgreningen.

Anvendelsesområder for Ingen Tap Anboring: Fra Industri til Husholdning

Allsidigheten til ingen tap anboring gjør den til en verdifull teknikk i en rekke forskjellige sektorer:

Vann- og Avløpssystemer

Innenfor vann- og avløpsindustrien brukes ingen tap anboring for å etablere nye vanntilkoblinger til boliger og bedrifter, utføre reparasjoner på lekkende rør uten å stenge av vanntilførselen til et større område, og installere brannhydranter og andre nødvendige komponenter.

Olje- og Gassindustrien

I olje- og gassindustrien er kontinuerlig drift av rørledninger av avgjørende betydning. Ingen tap anboring muliggjør vedlikehold, reparasjoner og tilkobling av nye segmenter uten å forstyrre den pågående transporten av petroleumsprodukter.

Kjemisk Industri

Håndtering av farlige kjemikalier krever ekstrem forsiktighet. Ingen tap anboring gir en sikker metode for å utføre nødvendige modifikasjoner og tilkoblinger i kjemiske prosessanlegg, og reduserer risikoen for lekkasjer og eksponering.

HVAC-systemer (Varme, Ventilasjon og Klimaanlegg)

Vedlikehold og utvidelse av store HVAC-systemer kan dra nytte av ingen tap anboring for å koble til nye kjøle- eller varmekretser uten å tømme eksisterende systemer.

Telekommunikasjon og Fiberoptikk

Selv om det ikke involverer væsker eller gasser, brukes lignende prinsipper for å bore hull i eksisterende infrastruktur for installasjon av kabler og fiberoptiske linjer uten å forårsake skade.

DIY-prosjekter og Husholdningsbruk

For mindre prosjekter rundt huset, som for eksempel installasjon av en utendørs vannkran eller reparasjon av en lekkende vannledning, finnes det enklere ingen tap anboringssett som gjør det mulig for huseiere å utføre jobben selv på en sikker og effektiv måte.

Trinn-for-Trinn Guide til en Typisk Ingen Tap Anboringsprosedyre

Selv om de spesifikke trinnene kan variere avhengig av utstyret og applikasjonen, følger de fleste ingen tap anboringsoperasjoner en lignende sekvens:

Trinn 1: Forberedelse og Planlegging

Før selve anboringen starter, er grundig forberedelse avgjørende. Dette inkluderer en detaljert inspeksjon av rørledningen for å sikre at den er i god stand og egnet for trykkboring. Man må også identifisere det nøyaktige anboringspunktet og sørge for tilstrekkelig arbeidsplass rundt røret. Valg av riktig anboringsmaskin og borekrone basert på rørmateriale, dimensjon og trykkforhold er også kritisk.

Trinn 2: Montering av Anboringsmaskinen

Anboringsmaskinen monteres sikkert på rørledningen ved hjelp av klemmer eller kjeder. Det er viktig å sikre at maskinen er riktig justert og at tetningene er på plass for å forhindre lekkasjer. Nøyaktig montering er avgjørende for en vellykket operasjon.

Trinn 3: Trykktesting og Kontroll

Etter montering utføres ofte en trykktest av anboringsmaskinen for å sikre at tetningene holder og at det ikke er noen lekkasjer før selve boringen starter. Dette er et viktig sikkerhetstiltak for å unngå uhell under operasjonen.

Trinn 4: Selve Boreprosessen

Borekronen føres forsiktig gjennom rørveggen ved hjelp av maskinens boreenhet. Borehastigheten og trykket kontrolleres nøye for å sikre en jevn og ren gjennomboring uten å skade røret unødvendig. Eventuelt boreavfall samles opp av maskinens integrerte system.

Trinn 5: Tilbaketrekking av Borekronen og Åpning av Ventilen

Når hullet er boret, trekkes borekronen tilbake inn i maskinen. Den integrerte ventilen åpnes deretter forsiktig for å tillate strømning inn i den nye tilkoblingen. Kontrollert åpning av ventilen forhindrer trykkstøt og sikrer en gradvis igangkjøring av den nye forgreningen.

Trinn 6: Inspeksjon og Tilkobling av Ny Rørledning

Etter at ventilen er åpnet, inspiseres anboringspunktet nøye for eventuelle lekkasjer. Den nye rørledningen eller utstyret kobles deretter til anboringsmaskinens tilkoblingspunkt. Det er viktig å sikre at alle koblinger er tette og sikre.

Trinn 7: Fjerning av Anboringsmaskinen

Når den nye tilkoblingen er etablert og inspisert, kan anboringsmaskinen fjernes fra rørledningen. Det er viktig å følge produsentens instruksjoner nøye under demonteringen for å unngå skade på den nye tilkoblingen eller rørledningen.

Trinn 8: Etterkontroll og Dokumentasjon

Til slutt utføres en grundig etterkontroll av den nye tilkoblingen for å sikre at det ikke er noen lekkasjer og at systemet fungerer som det skal. All relevant informasjon om anboringsprosessen, inkludert dato, tidspunkt, utstyr som er brukt og eventuelle observasjoner, dokumenteres nøye.

Sikkerhetsaspekter ved Ingen Tap Anboring: Viktige Forholdsregler

Selv om ingen tap anboring er en relativt sikker prosedyre, er det avgjørende å ta de nødvendige forholdsregler for å unngå ulykker og sikre en trygg arbeidsplass:

Opplæring og Kompetanse

Kun personell med riktig opplæring og kompetanse bør utføre ingen tap anboringsoperasjoner. Dette inkluderer kunnskap om utstyret, prosedyrene og potensielle farer.

Bruk av Personlig Verneutstyr (PVU)

Appropriat PVU, som vernebriller, hansker og verneklær, skal alltid brukes under hele operasjonen for å beskytte mot sprut, klemfarer og andre potensielle risikoer.

Inspeksjon av Utstyr

Før hver bruk må anboringsmaskinen og alt tilhørende utstyr inspiseres nøye for eventuelle skader eller feil. Defekt utstyr må ikke brukes.

Trykkontroll og Overvåking

Trykket i rørledningen må overvåkes nøye under hele prosessen. Overskridelse av maskinens eller rørets maksimale trykkgrenser kan føre til farlige situasjoner.

Nødprosedyrer

Det skal alltid være klare nødprosedyrer på plass i tilfelle uforutsette hendelser, som for eksempel lekkasjer eller utstyrsfeil. Nødutstyr, som lekkasjekontrollsett, skal være lett tilgjengelig.

Kommunikasjon og Teamarbeid

God kommunikasjon mellom alle involverte er avgjørende for en sikker og effektiv operasjon, spesielt ved komplekse anboringer.

Håndtering av Farlige Materialer

Ved anboring i rørledninger som inneholder farlige materialer, må spesielle forholdsregler tas for å sikre at det ikke oppstår eksponering eller miljøskader. Dette kan inkludere bruk av spesialisert inneslutningsutstyr og avfallshåndteringsprosedyrer.

Valg av Riktig Utstyr for Ingen Tap Anboring: Viktige Faktorer

Valget av riktig anboringsutstyr er avgjørende for en vellykket og sikker operasjon. Flere faktorer må vurderes:

Rørmateriale og Dimensjon

Ulike rørmaterialer (f.eks. stål, støpejern, PVC, kobber) krever forskjellige typer borekroner og tetningssystemer. Rørets diameter vil også påvirke valg av maskinstørrelse og borekrone.

Trykkforhold i Rørledningen

Anboringsmaskinen må være designet for å håndtere det aktuelle trykket i rørledningen. Det er viktig å sjekke maskinens spesifikasjoner og sørge for at den er egnet for de rådende trykkforholdene.

Type Væske eller Gass i Røret

Noen væsker eller gasser kan kreve spesielle tetningsmaterialer eller sikkerhetsfunksjoner i anboringsmaskinen for å forhindre korrosjon eller reaksjoner.