Den Ultimative Guiden til Reguleringspumper: Teknologi, Anvendelser og Vedlikehold

I en verden der presisjon og effektivitet er stadig viktigere, spiller reguleringspumper en kritisk rolle i et bredt spekter av applikasjoner. Fra industrielle prosesser til komfortsystemer i våre hjem, sikrer disse enhetene nøyaktig kontroll over væskestrøm og trykk. Denne omfattende guiden dykker dypt inn i reguleringspumpenes fascinerende verden, utforsker deres underliggende teknologi, de mange forskjellige typene som finnes, deres utallige bruksområder, den avgjørende betydningen av korrekt installasjon og det essensielle vedlikeholdet som garanterer optimal ytelse og en lang levetid. Bli med oss på en reise gjennom reguleringspumpenes intrikate detaljer og oppdag hvordan de bidrar til en mer effektiv og bærekraftig fremtid.

Hva er en Reguleringspumpe? En Dybdegående Definisjon

En reguleringspumpe, i sin kjerne, er en spesialisert type pumpe designet for å nøyaktig kontrollere strømningshastigheten eller trykket til en væske i et system. I motsetning til konvensjonelle pumper som opererer med en konstant hastighet, er reguleringspumper utstyrt med mekanismer som tillater justering av deres ytelse i sanntid. Denne justerbarheten er avgjørende for å opprettholde de ønskede driftsforholdene i ulike applikasjoner, fra komplekse industrielle prosesser som krever presis dosering av kjemikalier til enkle oppvarmingssystemer i boliger som trenger variabel varmetilførsel basert på utetemperatur og innendørs behov. Evnen til å modulere ytelsen gjør reguleringspumper til en nøkkelkomponent i moderne systemer som prioriterer effektivitet, energibesparelser og optimal ytelse.

De Fundamentale Prinsippene Bak Reguleringspumpens Virkemåte

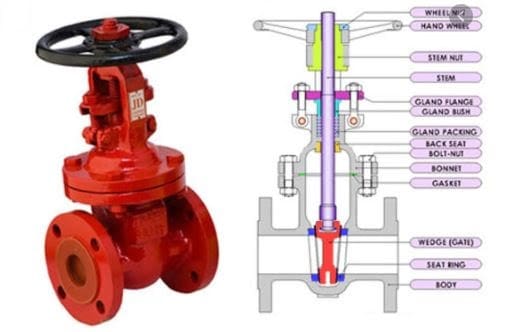

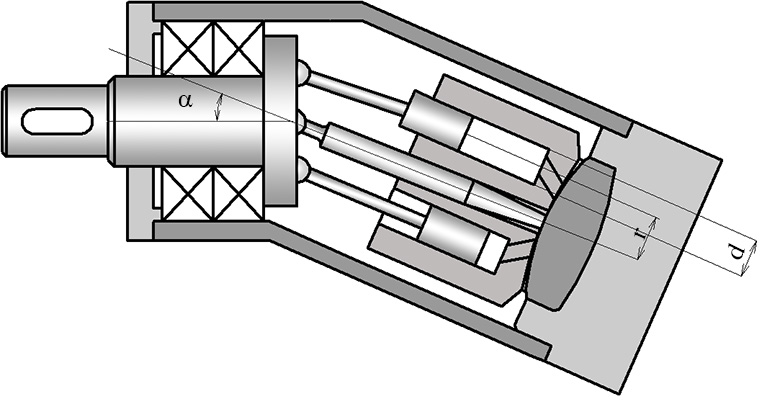

For å fullt ut forstå fordelene og anvendeligheten til reguleringspumper, er det viktig å dykke ned i de fundamentale prinsippene som styrer deres virkemåte. Kjernen i funksjonaliteten ligger i evnen til å variere energitilførselen til pumpen på en kontrollert måte. Dette oppnås typisk gjennom en eller flere av følgende metoder: variabel hastighetsdrift, bypass-regulering eller styring av pumpehjulets geometri. Ved variabel hastighetsdrift justeres rotasjonshastigheten til pumpens motor, noe som direkte påvirker væskestrømmen og trykket som genereres. Moderne reguleringspumper benytter ofte frekvensomformere for å oppnå presis og trinnløs hastighetskontroll. Bypass-regulering innebærer å lede en del av væskestrømmen tilbake til pumpens innløp gjennom en bypass-ventil, noe som reduserer netto strømning i systemet. Selv om denne metoden er enklere, er den generelt mindre energieffektiv enn variabel hastighetsdrift. Styring av pumpehjulets geometri, som for eksempel justerbare løpehjul eller ledeskovler, endrer pumpens hydrauliske egenskaper og dermed dens ytelse. Valget av reguleringsmetode avhenger av applikasjonens spesifikke krav til presisjon, energieffektivitet og kostnad.

Viktigheten av Nøyaktig Kontroll i Moderne Systemer

I dagens teknologisk avanserte verden er behovet for nøyaktig kontroll i ulike systemer mer kritisk enn noen gang. Reguleringspumper spiller en sentral rolle i å møte dette behovet ved å tilby presis styring av væskestrøm og trykk. Denne nøyaktigheten er avgjørende av flere årsaker. For det første bidrar det til optimalisering av prosesser i industrielle anlegg, der selv små avvik fra de ideelle driftsforholdene kan føre til redusert produktkvalitet, økt energiforbruk og potensielt farlige situasjoner. For det andre er nøyaktig kontroll essensielt for energieffektivitet. Ved å tilpasse pumpens ytelse til det faktiske behovet, unngår man unødvendig energiforbruk som ville vært tilfellet med en konstant hastighetsdrift. Dette reduserer ikke bare driftskostnadene, men bidrar også til en mer bærekraftig drift. Videre er nøyaktig kontroll avgjørende for sikkerheten i mange applikasjoner, spesielt der håndtering av farlige eller sensitive væsker er involvert. Ved å sikre stabil strømning og trykk minimeres risikoen for lekkasjer, trykkstøt og andre uønskede hendelser. Til slutt bidrar nøyaktig kontroll til forbedret komfort i bygningsinstallasjoner som oppvarming, ventilasjon og klimaanlegg (VVS), der jevn temperatur og tilstrekkelig vanntrykk er avgjørende for brukeropplevelsen.

De Mange Ansiktene til Reguleringspumper: En Klassifisering etter Type og Design

Verdenen av reguleringspumper er mangfoldig, med et bredt spekter av design og typer tilpasset spesifikke applikasjoner og krav. For å navigere i dette landskapet er det nyttig å klassifisere reguleringspumper basert på deres underliggende virkemåte og konstruksjon. To hovedkategorier utgjør fundamentet: sentrifugalpumper og fortrengningspumper. Innenfor disse kategoriene finnes det ytterligere undergrupper, hver med sine egne unike egenskaper og fordeler.

Sentrifugalpumper: Allsidighet og Høy Kapasitet

Sentrifugalpumper er blant de mest utbredte typene reguleringspumper, kjent for sin allsidighet og evne til å håndtere store væskestrømmer ved relativt lave til moderate trykk. Deres virkemåte er basert på sentrifugalkraften som genereres av et roterende pumpehjul (impeller). Når væsken kommer inn i pumpens sentrum (øyet av pumpehjulet), akselereres den utover langs pumpehjulets skovler og kastes ut i pumpehuset (voluttkammeret), der den kinetiske energien omdannes til trykkenergi. Regulering av ytelsen i sentrifugalpumper oppnås primært gjennom variabel hastighetsdrift, der rotasjonshastigheten til pumpehjulet justeres for å endre strømningshastigheten og trykket. Andre metoder inkluderer bruk av strupeventiler på utløpssiden for å øke systemmotstanden og dermed redusere strømningen, selv om dette er en mindre energieffektiv metode. Sentrifugalpumper finnes i en rekke design, inkludert radialpumper, aksialpumper og mixed-flow pumper, hver optimalisert for forskjellige kombinasjoner av strømningshastighet og trykk.

Radiale Sentrifugalpumper: Høy Trykkutvikling

Radiale sentrifugalpumper er karakterisert ved at væskestrømmen beveger seg hovedsakelig radialt fra pumpehjulets sentrum og utover. Denne designen er spesielt effektiv for å generere høye trykk ved relativt moderate strømningshastigheter. De finner bred anvendelse i applikasjoner som krever betydelig trykkøkning, for eksempel i høytrykksspylere, matevannspumper til kjeler og visse industrielle prosesser. Regulering av radiale sentrifugalpumper skjer typisk ved å variere motorens hastighet, noe som gir en effektiv og presis kontroll over både strømning og trykk.

Aksiale Sentrifugalpumper: Stor Strømningskapasitet

Aksiale sentrifugalpumper, derimot, utmerker seg ved å transportere væsken hovedsakelig i aksial retning, parallelt med pumpens aksel. Denne designen er optimalisert for å håndtere svært store væskestrømmer ved relativt lave trykk. De er ideelle for applikasjoner som krever høy volumtransport, for eksempel i irrigasjonssystemer, dreneringsanlegg og som sirkulasjonspumper i store kjølesystemer. Regulering av aksiale pumper kan være mer utfordrende enn for radiale pumper, men variabel hastighetsdrift er fortsatt en effektiv metode for å tilpasse ytelsen til behovet.

Mixed-Flow Sentrifugalpumper: En Balanse Mellom Trykk og Strømning

Mixed-flow sentrifugalpumper representerer en mellomting mellom radiale og aksiale design. Væskestrømmen har både radiale og aksiale komponenter, noe som gjør disse pumpene egnet for applikasjoner som krever en moderat kombinasjon av både trykk og strømningshastighet. De finnes ofte i vannforsyningssystemer, HVAC-anlegg og ulike industrielle prosesser der en god balanse mellom kapasitet og trykk er nødvendig. Som med andre sentrifugalpumper, er variabel hastighetsdrift en vanlig og effektiv metode for å regulere ytelsen til mixed-flow pumper.

Fortrengningspumper: Presisjon og Høy Trykk

Fortrengningspumper opererer etter et annet prinsipp enn sentrifugalpumper. De fortrenger en bestemt mengde væske for hver rotasjon eller syklus, noe som resulterer i en i hovedsak konstant strømningshastighet uavhengig av systemtrykket (innenfor pumpens kapasitet). Regulering av strømningen i fortrengningspumper oppnås vanligvis ved å variere pumpens hastighet eller slaglengde (for stempelpumper og membranpumper). Fortrengningspumper er kjent for sin evne til å generere høye trykk og for sin nøyaktige dosering av væsker, noe som gjør dem ideelle for applikasjoner som krever presisjon og håndtering av viskøse væsker.

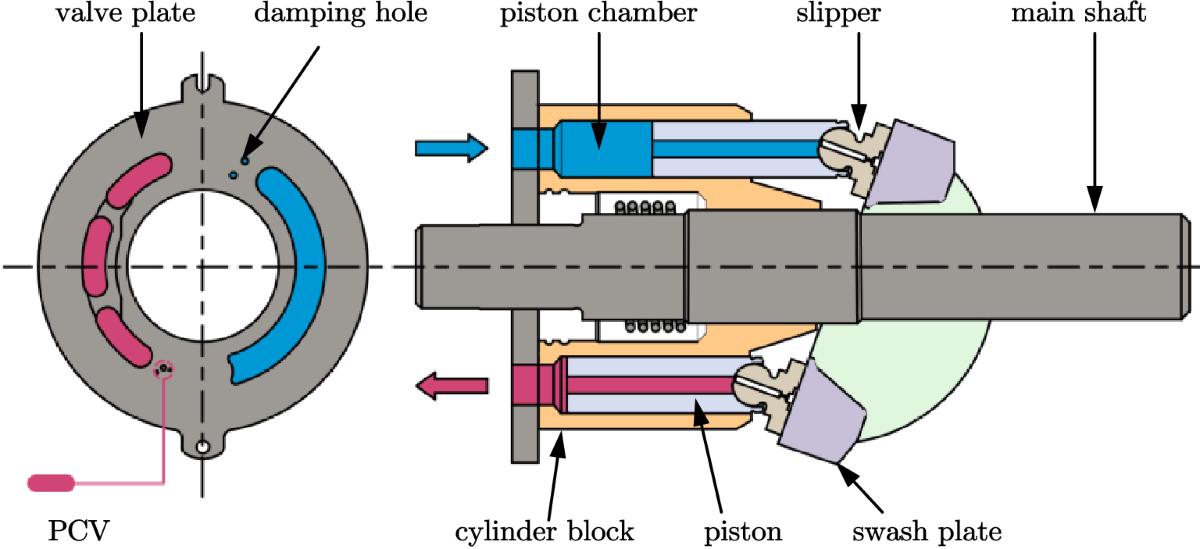

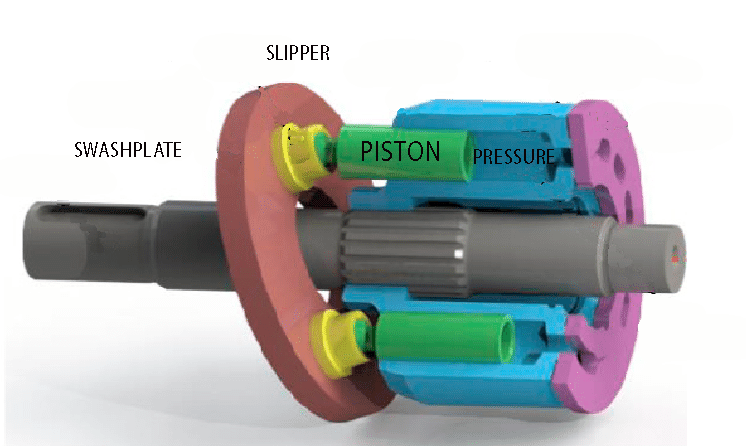

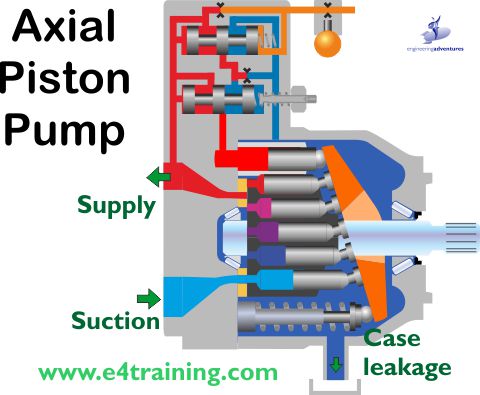

Stempelpumper: Robusthet og Høy Trykk

Stempelpumper er en type fortrengningspumpe der en eller flere stempler beveger seg frem og tilbake i sylindere for å suge inn og trykke ut væske gjennom ventiler. Disse pumpene er kjent for sin robusthet og evne til å generere svært høye trykk. Regulering av stempelpumper kan oppnås ved å variere motorens hastighet eller ved å justere slaglengden til stemplene. De finner anvendelse i høytrykksvasking, hydrauliske systemer og dosering av kjemikalier.

Membranpumper: Lekkasjesikker Håndtering av Aggressive Væsker

Membranpumper er en annen type fortrengningspumpe der en fleksibel membran beveger seg frem og tilbake, drevet av trykkluft eller mekaniske midler, for å fortrenger væske. Denne designen er spesielt fordelaktig for håndtering av aggressive, korrosive eller viskøse væsker, da væsken er fullstendig separert fra de bevegelige mekaniske delene. Regulering av membranpumper skjer typisk ved å justere trykkluften eller frekvensen til membranen. De brukes ofte i kjemisk industri, avløpsvannbehandling og næringsmiddelindustri.

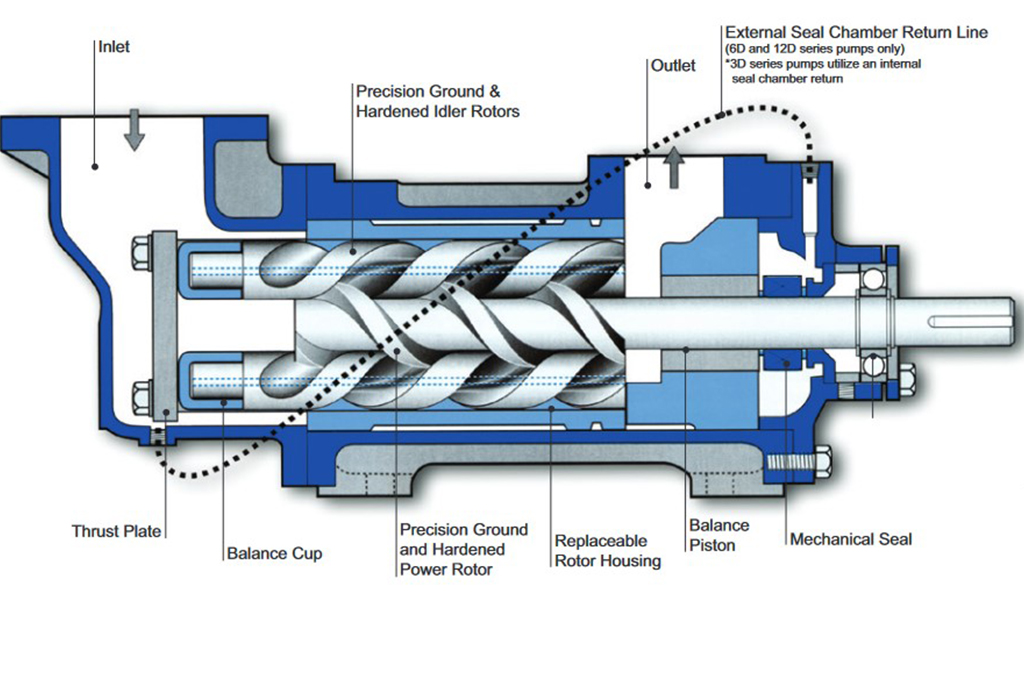

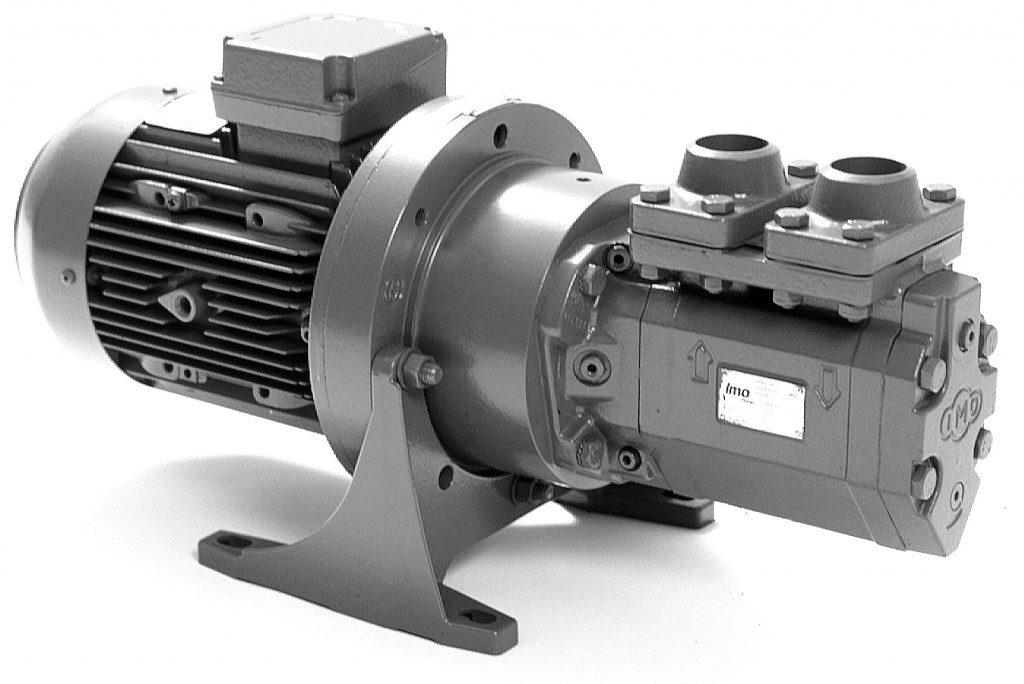

Skruepumper: Jevn Strømning av Viskøse Væsker

Skruepumper er en type fortrengningspumpe som benytter en eller flere roterende skruer for å transportere væske aksialt. Disse pumpene er spesielt godt egnet for håndtering av viskøse væsker og gir en jevn og pulseringsfri strømning. Regulering av skruepumper oppnås primært ved å variere rotasjonshastigheten. De finner anvendelse i olje- og gassindustrien, næringsmiddelindustrien og i avløpsvannbehandling.

Tannhjulspumper: Kompakt Design og Nøyaktig Dosering

Tannhjulspumper er fortrengningspumper som bruker roterende tannhjul for å transportere væske. Væske fanges i hulrommene mellom tannhjulene og transporteres fra sugesiden til trykksiden. Disse pumpene er kjent for sitt kompakte design og evne til å levere en relativt jevn strømning ved moderate trykk. Regulering skjer hovedsakelig ved å variere motorens hastighet. Tannhjulspumper brukes ofte i hydrauliske systemer, smøresystemer og for dosering av forskjellige væsker.

Peristaltiske Pumper: Steril og Kontaminasjonsfri Transport

Peristaltiske pumper er en unik type fortrengningspumpe som bruker en fleksibel slange eller tube som klemmes sammen av roterende ruller eller sko for å forflytte væske. Væsken kommer aldri i kontakt med selve pumpemekanismen, noe som gjør dem ideelle for applikasjoner der sterilitet og kontaminasjonsfri transport er avgjørende, for eksempel i medisinsk utstyr, bioteknologi og næringsmiddelindustri. Regulering av strømningen oppnås ved å justere rotasjonshastigheten til rullene eller skoene.

Bruksområder i Fokus: Der Reguleringspumper Utgjør en Forskjell

Fleksibiliteten og presisjonen som reguleringspumper tilbyr, har gjort dem uunnværlige i et utall av applikasjoner på tvers av ulike industrier og i våre egne hjem. Fra de mest krevende industrielle prosessene til de mer subtile behovene i et moderne bygg, spiller reguleringspumper en nøkkelrolle i å sikre effektivitet, pålitelighet og komfort.

Industrielle Prosesser: Presisjon og Effektivitet i Kritisk Drift

I industrielle miljøer er reguleringspumper avgjørende for en rekke prosesser som krever nøyaktig kontroll over væskestrøm og trykk. Innenfor kjemisk industri brukes de for presis dosering av reaktanter, transport av aggressive kjemikalier og opprettholdelse av nøyaktige prosessforhold. I olje- og gassindustrien spiller de en viktig rolle i injeksjon av kjemikalier, transport av råolje og gasskondensat, og i ulike raffineringsprosesser. Næringsmiddel- og drikkevareindustrien benytter reguleringspumper for hygienisk transport og dosering av ingredienser, samt i rengjørings- og desinfeksjonssystemer. I farmasøytisk industri er presis dosering og steril transport av medisinske væsker essensielt, og reguleringspumper er derfor en kritisk komponent i produksjonsprosessene. Selv i kraftproduksjon finner reguleringspumper anvendelse, for eksempel i kjølevannssystemer og for dosering av kjemikalier for vannbehandling. Felles for alle disse industrielle applikasjonene er behovet for pålitelighet, nøyaktighet og ofte evnen til å håndtere krevende væsker og driftsforhold.

Oppvarming, Ventilasjon og Klimaanlegg (VVS): Komfort og Energieffektivitet i Bygninger

I moderne bygninger er reguleringspumper en integrert del av oppvarmings-, ventilasjons- og klimaanlegg (VVS). I oppvarmingssystemer sikrer de sirkulasjon av varmt vann til radiatorer eller gulvvarmeanlegg, og regul