LPS Pumper: En Omfattende Veiledning til Teknologi, Anvendelser og Optimal Drift

I en verden hvor effektiv og pålitelig væsketransport er kritisk for en rekke industrielle og kommersielle prosesser, spiller lavtrykks pumper (LPS pumper) en sentral rolle. Denne dyptgående artikkelen tar sikte på å gi en uttømmende forståelse av LPS pumper, fra deres grunnleggende virkemåte til avanserte teknologiske aspekter, applikasjoner i ulike sektorer, viktigheten av korrekt vedlikehold, og nøkkelkriterier for valg av den ideelle pumpen for spesifikke behov. Vårt mål er å etablere denne ressursen som den definitive guiden for alle som søker inngående kunnskap om LPS pumper.

Grunnleggende Prinsipper og Virkemåte for LPS Pumper

For å fullt ut forstå fordelene og anvendelsene av LPS pumper, er det essensielt å først etablere en solid forståelse av deres grunnleggende virkemåte. I kjernen opererer en LPS pumpe ved å overføre mekanisk energi til en væske, og dermed øke væskens trykk og sette den i bevegelse. Denne prosessen involverer typisk en roterende eller frem- og tilbakegående mekanisme som skaper et trykkdifferensial mellom pumpens inntak og utløp. Lavtrykks pumper er spesifikt designet for å operere innenfor et definert lavere trykkområde sammenlignet med høytrykksalternativer, noe som gjør dem ideelle for applikasjoner der høyt trykk ikke er nødvendig eller ønskelig.

De Sentrale Komponentene i en LPS Pumpe

En typisk LPS pumpe består av flere nøkkelkomponenter som samhandler for å muliggjøre effektiv væsketransport:

- Innløp (Sugeport): Punktet der væsken kommer inn i pumpen. Designet for å minimere turbulens og sikre jevn strøm.

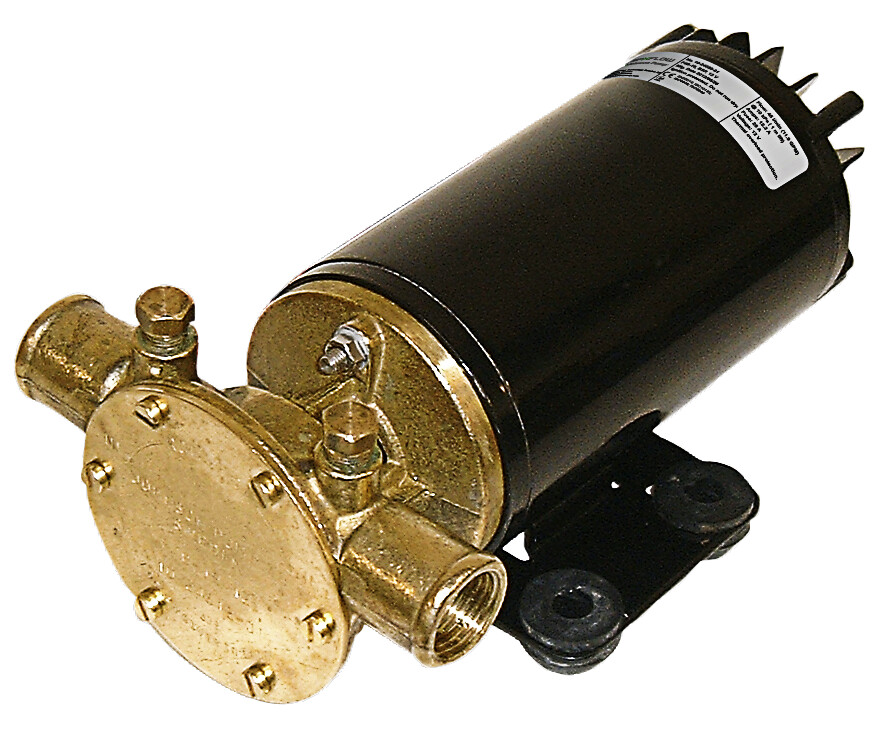

- Pumpehus: Den ytre strukturen som omslutter de interne komponentene og danner trykkammeret. Materialvalget er kritisk for å sikre kompatibilitet med væsken som pumpes og motstand mot korrosjon og slitasje.

- Impeller/Rotor (for sentrifugalpumper): En roterende komponent med skovler som overfører kinetisk energi til væsken. Utformingen av impelleren, inkludert antall skovler, vinkel og diameter, har en betydelig innvirkning på pumpens ytelse (flow og trykk).

- Fortrenger (for fortrengningspumper): En bevegelig komponent (f.eks., stempel, membran, skrue) som fortrenger væske og skaper trykkøkning.

- Utløp (Trykkport): Punktet der den pumpede væsken forlater pumpen under økt trykk.

- Aksel og Lager: Akselen overfører drivkraft fra motoren til den roterende komponenten (impeller/rotor). Lagerne sørger for jevn rotasjon og minimerer friksjon.

- Tetninger: Essensielle for å forhindre lekkasje av væske fra pumpen og inntrengning av forurensninger. Ulike typer tetninger brukes avhengig av applikasjon og væskeegenskaper.

- Motor: Drivkraften bak pumpen, som omdanner elektrisk energi (vanligvis) til mekanisk rotasjonsbevegelse. Valg av motor (f.eks., AC, DC, effekt) er avgjørende for pumpens ytelse og effektivitet.

Forskjellige Typer av LPS Pumper og Deres Virkemåte

LPS pumper kommer i en rekke forskjellige design, hver med sine egne fordeler og ulemper, og optimalisert for spesifikke bruksområder. De to hovedkategoriene er sentrifugalpumper og fortrengningspumper.

Sentrifugalpumper

Sentrifugalpumper er den vanligste typen LPS pumpe. De fungerer ved å bruke en roterende impeller for å akselerere væsken radialt utover. Denne akselerasjonen skaper et trykkfall ved impellerens senter (inntaket), som suger inn mer væske. Væsken som kastes utover får økt kinetisk energi, som deretter omdannes til trykkenergi når væsken passerer gjennom pumpehuset (volutt eller diffusor). Sentrifugalpumper er ideelle for å håndtere store væskemengder ved relativt lave trykk. Deres enkle design gjør dem generelt pålitelige og enkle å vedlikeholde.

Nøkkelegenskaper ved Sentrifugalpumper:

- Høy flowrate: Utmerket for applikasjoner som krever transport av store væskemengder.

- Kontinuerlig, jevn flow: Gir en stabil og pulsfri væskestrøm.

- Relativt lavt trykk: Best egnet for applikasjoner som ikke krever ekstremt høyt trykk.

- Enkel konstruksjon: Færre bevegelige deler sammenlignet med fortrengningspumper, noe som resulterer i lavere vedlikeholdskostnader og høyere pålitelighet.

- Fleksibilitet: Kan håndtere et bredt spekter av væsker med varierende viskositet (innenfor visse grenser).

Underkategorier av Sentrifugalpumper:

- Voluttpumper: Har et spiralformet pumpehus (volutt) som gradvis øker i tverrsnitt mot utløpet, noe som bidrar til å redusere væskehastigheten og øke trykket.

- Diffusorpumper: Bruker stasjonære ledeskovler (diffusorer) rundt impelleren for å gradvis redusere væskehastigheten og øke trykket på en mer kontrollert måte.

- Aksialpumper (Propellpumper): Væsken strømmer hovedsakelig parallelt med pumpens aksel. Utmerket for svært høye flowrater ved svært lave trykk (f.eks., drenering, sirkulasjon).

- Blandstrømningspumper: Kombinerer elementer fra både radiale (sentrifugal) og aksiale pumper, og gir en mellomting når det gjelder flow og trykk.

- Flerstegspumper: Har flere impellere i serie på samme aksel for å oppnå høyere trykk. Hvert trinn øker trykket gradvis.

Fortrengningspumper

Fortrengningspumper opererer ved å fange en bestemt mengde væske i et kammer og deretter redusere volumet i dette kammeret for å tvinge væsken ut. Dette skaper en pulserende flow, selv om denne pulseringen kan reduseres ved bruk av flere kamre eller pulseringsdempere. Fortrengningspumper er generelt bedre egnet for applikasjoner som krever høyere trykk og nøyaktig dosering, selv om de kanskje ikke håndterer like store væskemengder som sentrifugalpumper like effektivt.

Nøkkelegenskaper ved Fortrengningspumper:

- Høyt trykk: Kan generere betydelig høyere trykk sammenlignet med sentrifugalpumper.

- Selvansugende evne: Mange fortrengningspumper kan suge væske fra under pumpens nivå uten ekstern priming.

- Konstant flow ved varierende trykk: Flowraten er relativt uavhengig av systemtrykket.

- Nøyaktig dosering: Ideell for applikasjoner som krever presis væsketilførsel.

- Kan håndtere viskøse væsker: Generelt bedre egnet for tykke og trege væsker enn sentrifugalpumper.

Underkategorier av Fortrengningspumper:

- Stempelpumper: Bruker et stempel som beveger seg frem og tilbake i en sylinder for å fortrenger væske. Kan generere svært høye trykk.

- Membranpumper: Bruker en fleksibel membran som beveger seg frem og tilbake, drevet av en mekanisme (f.eks., trykkluft, mekanisk). Ideell for håndtering av aggressive eller sensitive væsker da væsken ikke kommer i kontakt med de bevegelige delene.

- Skruepumper: Bruker en eller flere roterende skruer for å forflytte væske aksialt. Gir en relativt jevn flow og er godt egnet for viskøse væsker.

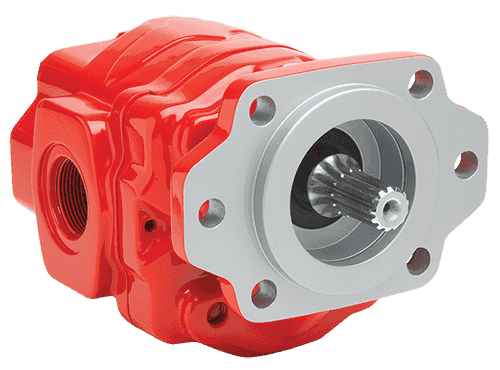

- Tannhjulspumper: Bruker roterende tannhjul som griper inn i hverandre for å forflytte væske. Kompakte og pålitelige for moderate trykk og viskositeter.

- Peristaltiske pumper (Slangepumper): Væsken klemmes gjennom en fleksibel slange ved hjelp av roterende ruller eller sko. Utmerket for sterile applikasjoner og håndtering av sensitive væsker.

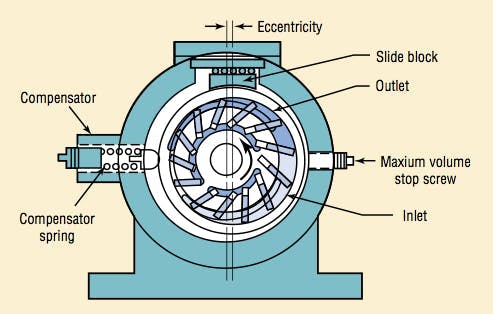

- Lamelpumper (Skyvevingepumper): Har rotorer med skyvevinger som skaper kamre for å forflytte væske. Selvansugende og gir en jevn flow.

Avansert Teknologi og Innovasjoner innen LPS Pumper

Feltet for LPS pumper er i stadig utvikling, drevet av behovet for økt effektivitet, pålitelighet og bærekraft. Avansert teknologi og innovative løsninger spiller en stadig større rolle i design, drift og vedlikehold av moderne LPS pumper.

Materialvitenskap og Konstruksjonsmetoder

Valget av materialer er avgjørende for en pumps levetid og ytelse, spesielt når det gjelder korrosjon, erosjon og slitasje. Moderne LPS pumper benytter et bredt spekter av avanserte materialer, inkludert:

- Rustfritt stål (forskjellige kvaliteter): Utmerket korrosjonsbestandighet og hygieniske egenskaper, ideelt for vannbehandling, næringsmiddelindustri og farmasøytisk industri.

- Dupleks og superdupleks stål: Gir enda høyere styrke og korrosjonsbestandighet, egnet for krevende miljøer som offshore og kjemisk industri.

- Titan og titanlegeringer: Eksepsjonell korrosjonsbestandighet og lav vekt, brukt i spesialapplikasjoner.

- Plast og komposittmaterialer (f.eks., PP, PTFE, PVDF, karbonfiberforsterket plast): Lettvekt, god kjemisk resistens og kostnadseffektivt for visse applikasjoner.

- Keramiske materialer: Høy hardhet og slitestyrke, brukt i tetninger og andre komponenter utsatt for slitasje.

Avanserte konstruksjonsmetoder, som 3D-printing og presisjonsstøping, muliggjør design av mer komplekse og optimaliserte pumpekomponenter, noe som resulterer i forbedret hydraulisk effektivitet og redusert energiforbruk.

Sensorikk og Overvåkingssystemer

Integrasjonen av sensorer og overvåkingssystemer i LPS pumper gir mulighet for sanntidsovervåking av viktige driftsparametere, som trykk, temperatur, flow, vibrasjon og energiforbruk. Disse dataene kan brukes til:

- Prediktivt vedlikehold: Identifisere potensielle problemer før de fører til driftsstans, noe som reduserer vedlikeholdskostnader og øker oppetiden.

- Optimalisering av drift: Justere pumpeytelsen basert på reelle behov, noe som minimerer energiforbruket.

- Feilsøking: Raskt identifisere årsaken til problemer og effektivisere reparasjonsprosessen.

- Dataanalyse og rapportering: Gi innsikt i pumpens ytelse over tid og under forskjellige driftsforhold.

Trådløs kommunikasjon og integrasjon med industrielle IoT-plattformer (Internet of Things) gjør det mulig å fjernovervåke og styre pumpesystemer, noe som gir økt fleksibilitet og effektivitet.

Frekvensomformere og Energieffektivisering

Frekvensomformere (VFDs) er en viktig teknologi for å forbedre energieffektiviteten til LPS pumper drevet av elektriske motorer. Ved å justere frekvensen til strømforsyningen, kan VFDs kontrollere motorens hastighet og dermed pumpens ytelse (flow og trykk) nøyaktig etter behov. Dette gir flere fordeler:

- Redusert energiforbruk: Pumpen opererer kun ved den hastigheten som er nødvendig for å dekke etterspørselen, noe som unngår energisløsing forbundet med konstant drift ved full hastighet.

- Myk start og stopp: Reduserer mekanisk belastning på pumpen og rørsystemet, noe som forlenger levetiden og minimerer risikoen for vannslag.

- Forbedret prosesskontroll: Muliggjør finjustering av flow og trykk for å optimalisere industrielle prosesser.

- Lavere driftskostnader: Redusert energiforbruk og mindre slitasje bidrar til betydelige kostnadsbesparelser over tid.

Magnetiske Koblinger og Tetningsløse Design

Magnetiske koblinger er en annen innovativ teknologi som eliminerer behovet for mekaniske akseltetninger. Dette oppnås ved å overføre dreiemomentet fra motoren til pumpens aksel via magnetiske krefter gjennom en isolerende barriere. Fordelene med magnetisk koblede pumper inkluderer:

- Eliminering av lekkasjer: Reduserer risikoen for utslipp av farlige eller verdifulle væsker, noe som er spesielt viktig i kjemisk industri og andre sensitive applikasjoner.

- Økt pålitelighet: Færre slitedeler sammenlignet med mekaniske tetninger, noe som reduserer vedlikeholdsbehovet og øker levetiden.

- Sikker håndtering av farlige væsker: Gir en barriere mellom væsken og omgivelsene, noe som øker sikkerheten.

Tetningsløse pumper, som inkluderer magnetisk koblede pumper og visse typer membranpumper, er stadig mer populære på grunn av deres evne til å håndtere aggressive, giftige eller dyre væsker uten risiko for lekkasje.

Anvendelsesområder for LPS Pumper i Ulike Sektorer

LPS pumper finner bred anvendelse i en rekke forskjellige industrier og kommersielle sektorer, der pålitelig og effektiv væsketransport ved lavt til moderat trykk er avgjørende.

Vannbehandling og Distribusjon

Innenfor vannbehandling spiller LPS pumper en viktig rolle i ulike stadier av prosessen, fra råvannsinntak til distribusjon av behandlet vann. Vanlige bruksområder inkluderer:

- Inntak av råvann fra kilder (elver, innsjøer, brønner): For å forsyne behandlingsanlegg med vann.

- Filtrering og sedimentering: For å transportere vann gjennom ulike renseprosesser.