Velkommen til vår dyptgående guide om vannpumper. Enten du er en huseier som sliter med oversvømmelse i kjelleren, en hageentusiast som trenger effektiv vanning, en bonde som er avhengig av pålitelig vannforsyning, eller en industriarbeider som håndterer komplekse væsketransportoppgaver, vil denne artikkelen gi deg den kunnskapen du trenger for å forstå, velge og vedlikeholde den riktige vannpumpen for dine spesifikke behov.

Hva er egentlig en vannpumpe? En detaljert forklaring

I sin enkleste form er en vannpumpe en mekanisk enhet som brukes til å transportere vann fra ett sted til et annet ved å øke trykket. Denne tilsynelatende enkle funksjonen er avgjørende i utallige applikasjoner, fra å sikre drikkevann i hjemmet til å drive komplekse industrielle prosesser. For å virkelig forstå vannpumper, må vi se nærmere på de underliggende prinsippene og de forskjellige typene som finnes.

De grunnleggende prinsippene bak vannpumpeteknologi

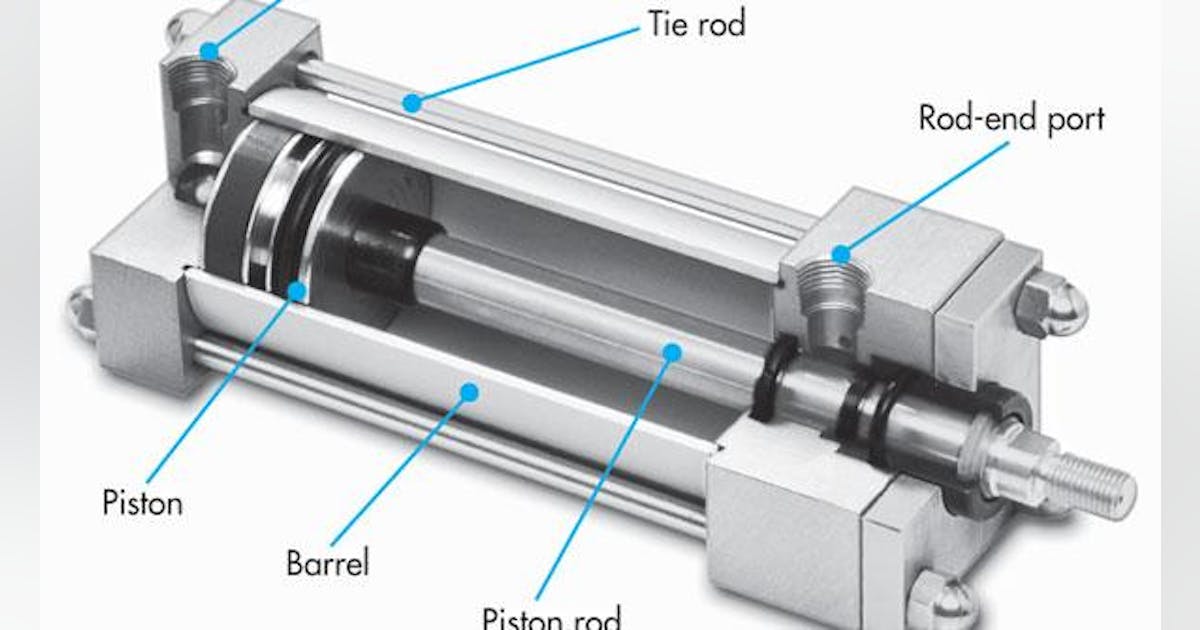

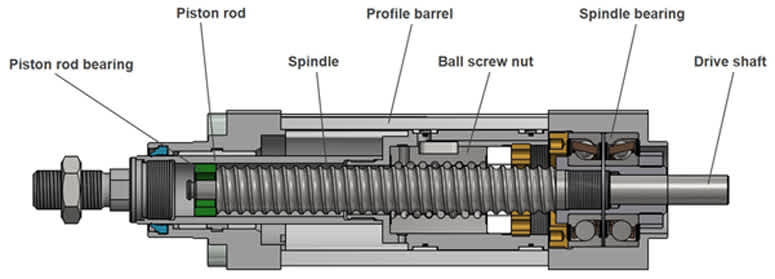

De fleste vannpumper opererer basert på prinsippet om å skape et trykkforskjell. Dette oppnås ved hjelp av en mekanisk mekanisme, for eksempel en impeller (i sentrifugalpumper) eller et stempel (i fortrengningspumper), som overfører energi til vannet. Denne energioverføringen øker vannets hastighet og/eller trykk, noe som gjør at det kan bevege seg mot tyngdekraften, gjennom rør eller til et annet sted. Viktige faktorer som påvirker en vannpumpes ytelse inkluderer motorens kraft, pumpens design og effektivitet, samt væskens viskositet og tetthet.

Ulike Typer Vannpumper og deres Bruksområder

Verdenen av vannpumper er mangfoldig, med et bredt spekter av design som er optimalisert for spesifikke oppgaver. Å forstå de forskjellige typene er nøkkelen til å velge den vannpumpen som best dekker dine behov.

Sentrifugalpumper: Allsidighet og høy kapasitet

Sentrifugalpumper er blant de vanligste typene vannpumper. De fungerer ved hjelp av en roterende impeller som slynger vann utover ved hjelp av sentrifugalkraft. Denne typen pumpe er ideell for applikasjoner som krever høy vannstrøm, for eksempel vanning av store hager, vannforsyning til boliger og industrielle prosesser. Sentrifugalpumper er generelt effektive og pålitelige, men de er kanskje ikke det beste valget for applikasjoner som krever svært høyt trykk eller håndtering av tyktflytende væsker.

Vanlige bruksområder for sentrifugalpumper:

- Hagevanning og sprinkleranlegg

- Vannforsyning til boliger og mindre bygninger

- Sirkulasjon av vann i varme- og kjølesystemer

- Industrielle prosesser som krever høy vannstrøm

Fortrengningspumper: Høyt trykk og presis dosering

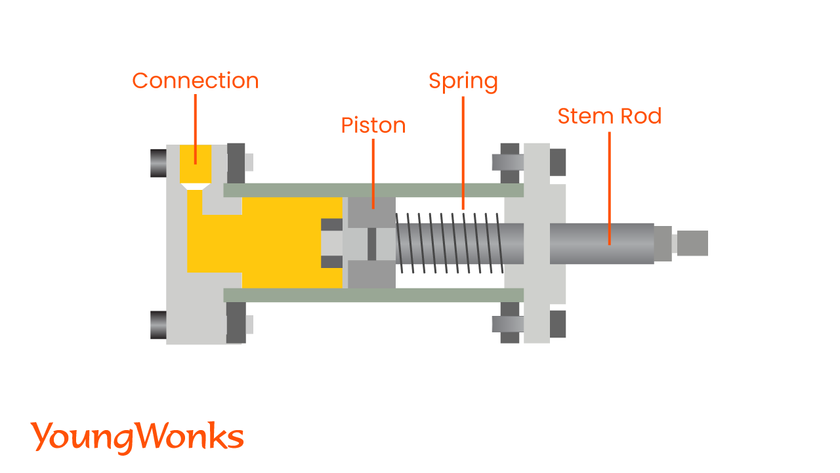

Fortrengningspumper fungerer ved å fange en bestemt mengde vann og deretter tvinge det ut. Dette prinsippet gjør dem spesielt egnet for applikasjoner som krever høyt trykk eller presis dosering av væsker. Det finnes flere undertyper av fortrengningspumper, inkludert stempelpumper, membranpumper og skruepumper.

Eksempler på fortrengningspumper og deres bruksområder:

- Stempelpumper: Brukes ofte i høytrykksvaskere og for pumping av tyktflytende væsker.

- Membranpumper: Ideelle for håndtering av aggressive eller sensitive væsker, for eksempel i kjemisk industri og medisinsk utstyr.

- Skruepumper: Utmerket for transport av viskøse væsker og i applikasjoner som krever jevn og pulsfri strøm.

Nedsenkbare pumper: Effektiv for pumping fra dypere kilder

Nedsenkbare pumper er designet for å senkes direkte ned i væsken som skal pumpes, enten det er en brønn, et borehull, en septiktank eller en oversvømmet kjeller. Denne konstruksjonen eliminerer behovet for en sugeslange og gjør dem svært effektive for pumping fra dypere kilder. De er også ofte mer stillegående enn overflatemonterte pumper.

Forskjellige typer nedsenkbare pumper:

- Borehullspumper: Spesielt designet for å pumpe vann fra dype borehull.

- Dreneringspumper (lensepumper): Brukes for å fjerne vann fra oversvømte områder, kjellere og byggegroper.

- Avløpspumper: Konstruert for å håndtere avløpsvann som kan inneholde faste partikler.

Jetpumper: Selvsugende for brønner og tanker

Jetpumper er en type sentrifugalpumpe som er designet for å være selvsugende. Dette betyr at de kan suge opp vann selv om pumpen og sugeslangen ikke er fylt med vann i utgangspunktet. De er ofte brukt for pumping fra grunne brønner, tanker og cisterner.

Andre spesialiserte vannpumpetyper:

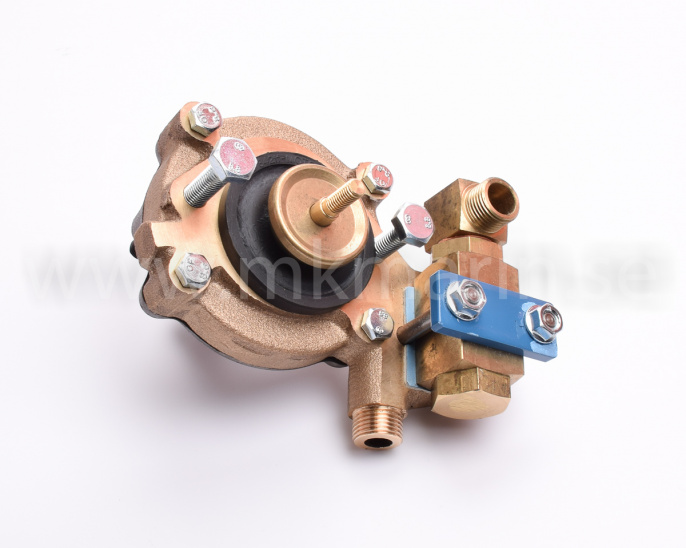

- Trykkøkningspumper: Øker vanntrykket i eksisterende systemer.

- Kvernpumper: Brukes i avløpssystemer for å male opp faste partikler før de pumpes videre.

- Hånddrevne pumper: For bruk på steder uten tilgang til elektrisitet.

Hvordan Velge Riktig Vannpumpe: Viktige Faktorer å Vurdere

Å velge den ideelle vannpumpen krever nøye vurdering av en rekke faktorer. Feil valg kan føre til ineffektiv drift, hyppige reparasjoner og i verste fall systemfeil.

Vannkilde og løftehøyde

Type vannkilde (brønn, borehull, elv, tank osv.) og den vertikale avstanden vannet må løftes (løftehøyde) er avgjørende faktorer. Dypere kilder krever kraftigere pumper med høyere løftekapasitet.

Ønsket vannstrøm og trykk

Hvor mye vann trenger du per tidsenhet (vannstrøm) og med hvilket trykk? Dette vil avhenge av bruksområdet. For eksempel krever et sprinkleranlegg høyere vannstrøm enn dryppvanning.

Væsketype og partikkelinnhold

Er det rent vann, gråvann eller avløpsvann? Inneholder væsken faste partikler? Dette vil avgjøre hvilken type pumpe og hvilke materialer pumpen skal være laget av.

Strømtilførsel og installasjonssted

Er det tilgang til elektrisitet? Skal pumpen installeres innendørs eller utendørs, over eller under vann? Dette påvirker valg av pumpetype og sikkerhetshensyn.

Driftskostnader og energieffektivitet

Hvor mye strøm bruker pumpen? Hva er forventet levetid og vedlikeholdskostnader? Energieffektive pumper kan spare deg for penger i det lange løp.

Budsjett

Hva er ditt budsjett for innkjøp og installasjon av vannpumpen?

Vedlikehold av Vannpumper: Sikre Lang Levetid og Optimal Ytelse

Regelmessig vedlikehold er avgjørende for å sikre at din vannpumpe fungerer optimalt og har lang levetid. Forsømmelse av vedlikehold kan føre til redusert effektivitet, økte driftskostnader og til slutt pumpesvikt.

Generelle vedlikeholdstips for vannpumper:

- Regelmessig inspeksjon: Sjekk pumpen for lekkasjer, uvanlige lyder eller vibrasjoner.

- Rengjøring: Hold pumpen og området rundt rent for smuss og rusk.

- Kontroll av filter og sil: Rengjør eller bytt filter og sil jevnlig for å forhindre blokkeringer.

- Smøring: Smør bevegelige deler i henhold til produsentens anbefalinger.

- Frostbeskyttelse: Beskytt pumpen mot frost om vinteren for å unngå skader.

- Profesjonell service: Få pumpen inspisert og vedlikeholdt av en kvalifisert tekniker med jevne mellomrom.

Spesifikt vedlikehold for ulike pumpetyper:

Ulike typer vannpumper kan ha spesifikke vedlikeholdsbehov. For eksempel kan nedsenkbare pumper kreve periodisk inspeksjon av tetninger, mens jetpumper kan trenge justering av ejektoren.

Feilsøking av vanlige problemer med vannpumper

Selv med godt vedlikehold kan det oppstå problemer med vannpumper. Å kunne identifisere og feilsøke vanlige problemer kan spare deg for tid og penger.

Vanlige problemer og mulige årsaker:

- Pumpen starter ikke: Strømproblemer, defekt bryter, overbelastning.

- Lavt trykk eller ingen vannstrøm: Blokkerte rør, luft i systemet, defekt impeller, for lavt vannivå i kilden.

- Pumpen går kontinuerlig: Lekkasjer i systemet, defekt trykkbryter.

- Uvanlige lyder: Slitte lagre, løse deler, blokkeringer.

- Overoppheting: Dårlig ventilasjon, overbelastning, defekt motor.

Når bør du kontakte en profesjonell?

Selv om du kan løse noen enkle problemer selv, er det viktig å kontakte en kvalifisert tekniker for mer komplekse problemer eller hvis du er usikker på hvordan du skal håndtere situasjonen. Forsøk på feilaktige reparasjoner kan føre til ytterligere skade på pumpen eller personskade.

Fremtiden for Vannpumpeteknologi: Innovasjon og bærekraft

Vannpumpeteknologien er i stadig utvikling, med fokus på økt energieffektivitet, smartere styringssystemer og mer bærekraftige løsninger. Nye materialer, avanserte sensorer og integrasjon med smarte hjem-systemer lover å gjøre fremtidens vannpumper mer pålitelige, kostnadseffektive og miljøvennlige.

Fokusområder innenfor innovasjon:

- Energieffektive motorer og pumpedesign: Reduserer strømforbruket og driftskostnadene.

- Smarte styringssystemer: Optimaliserer pumpens drift basert på behov og forhold, for eksempel ved hjelp av sensorer og værmeldinger.

- Solcelledrevne pumper: Gir en bærekraftig løsning for vannforsyning på steder uten tilgang til strømnettet.

- Materialinnovasjon: Utvikling av mer holdbare og korrosjonsbestandige materialer for lengre levetid.

Konklusjon: Vannpumpen – En Essensiell Komponent i Mange Systemer

Vannpumper spiller en kritisk rolle i utallige aspekter av vårt moderne samfunn. Fra å sikre rent drikkevann til å muliggjøre landbruk og industri, er de en uunnværlig teknologi. Ved å forstå de forskjellige typene, hvordan de fungerer, hvordan man velger riktig pumpe for sine behov og viktigheten av regelmessig vedlikehold, kan du sikre pålitelig og effektiv vanntilførsel i mange år fremover. Vi håper denne omfattende guiden har gitt deg den innsikten du trenger for å navigere i verdenen av vannpumper.

.webp)