Den Ultimative Guiden til Lobepumper: Teknologi, Anvendelser og Fordeler

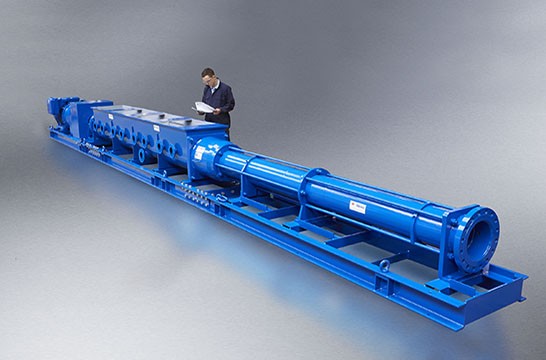

I hjertet av mange industrielle prosesser finner vi pålitelige og effektive pumpeløsninger. Blant disse utmerker lobepumpen seg som en allsidig og robust teknologi for håndtering av et bredt spekter av væsker. Denne omfattende guiden dykker dypt ned i lobepumpens verden, utforsker dens intrikate virkemåte, de utallige industrielle anvendelsene den tjener, og de betydelige fordelene den tilbyr i forhold til andre pumpetyper.

Hva er en Lobepumpe? En Detaljert Gjennomgang av Prinsippene

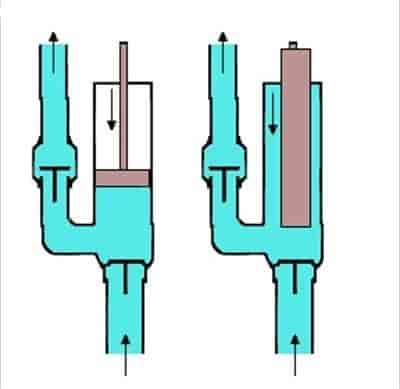

En lobepumpe er en type roterende fortrengningspumpe. Dette betyr at den flytter væske ved å fange den i hulrom mellom roterende deler (lobene) og pumpehuset, og deretter transportere denne væsken til utløpet. I motsetning til sentrifugalpumper, som genererer strømning ved hjelp av sentrifugalkraft, leverer lobepumper en mer konstant strømning som er relativt uavhengig av trykket den arbeider mot. Dette gjør dem ideelle for applikasjoner der en jevn og forutsigbar væskestrøm er kritisk.

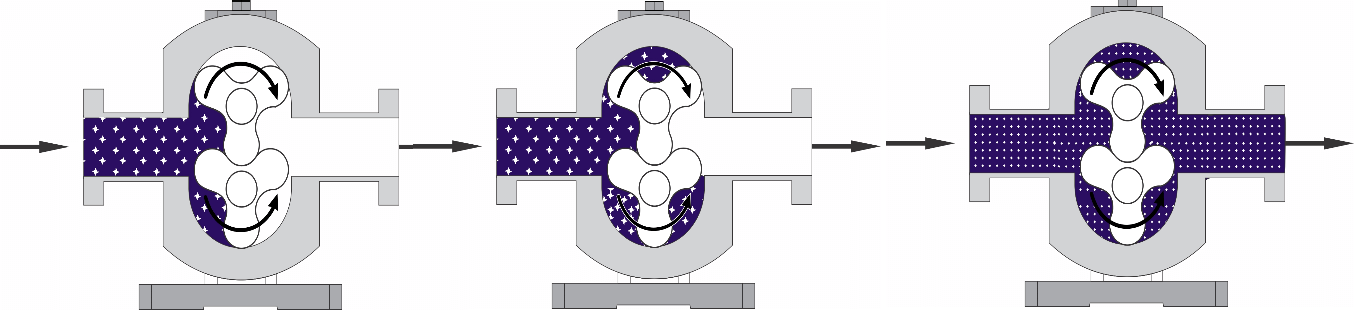

Den Fundamentale Virkemåten: Slik Fungerer en Lobepumpe

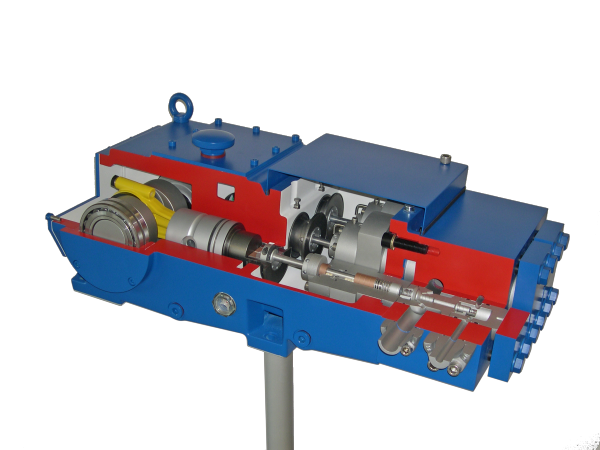

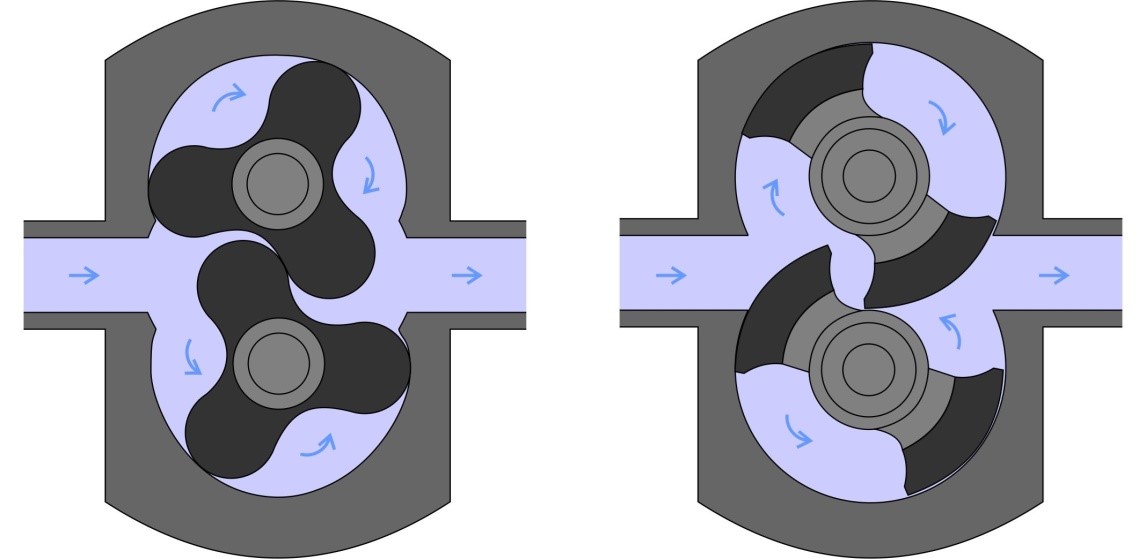

Kjernen i en lobepumpe består av to eller flere rotorer, kjent som lober, som roterer inne i et tett pumpehus. Disse lobene er synkronisert av eksterne tannhjul for å sikre at de aldri kommer i kontakt med hverandre. Når lobene roterer, skapes det et vakuum på sugesiden av pumpen. Dette vakuumet trekker væske inn i hulrommene mellom lobene og pumpehuset. Etter hvert som rotasjonen fortsetter, transporteres væsken rundt innsiden av pumpehuset. Til slutt presses væsken ut gjennom utløpsporten. Den presise geometrien til lobene og pumpehuset sikrer en effektiv forsegling og minimalt med tilbakestrømning, noe som bidrar til pumpens høye volumetriske effektivitet.

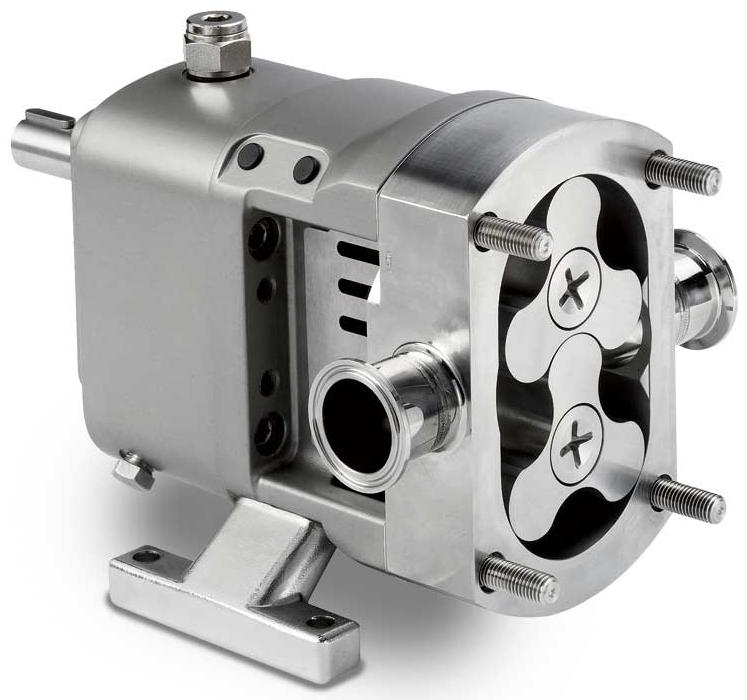

Ulike Designvarianter av Lober: Tilpasning til Spesifikke Behov

Det finnes forskjellige design på lobene som brukes i lobepumper, hver med sine egne fordeler og ulemper avhengig av applikasjonen. Vanlige lobedesign inkluderer:

- To-lobet design: Enkelt og robust, egnet for generelle væskeoverføringsapplikasjoner.

- Tre-lobet design: Gir en jevnere og mer pulsasjonsfri strømning sammenlignet med to-lobet design.

- Multi-lobet design: (med enda flere lober) Resulterer i en enda jevnere strømning og redusert vibrasjon, ideelt for sensitive væsker.

- Helisk lobedesign: Bidrar til å redusere pulsasjoner og støy ytterligere, spesielt ved høyere hastigheter.

Valget av lobedesign avhenger av faktorer som væskens viskositet, ønsket strømningshastighet og krav til pulsasjonsnivå.

De Viktige Komponentene i en Lobepumpe

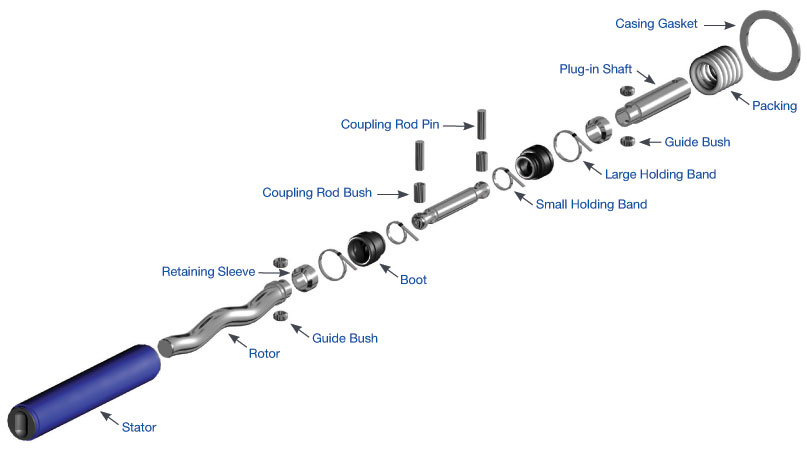

Utover selve lobene og pumpehuset består en typisk lobepumpe av flere nøkkelkomponenter som bidrar til dens funksjonalitet og pålitelighet:

- Rotorer (Lober): De roterende elementene som fanger og forskyver væsken.

- Pumpehus: Omslutter rotorene og danner kamrene der væsken transporteres.

- Aksler: Kobler lobene til drivmekanismen.

- Tetninger: Forhindrer lekkasje av væske langs akslene. Mekaniske tetninger eller pakkbokser er vanlige løsninger.

- Lagre: Støtter akslene og sikrer jevn rotasjon.

- Tannhjul: Synkroniserer rotasjonen av lobene og forhindrer kontakt.

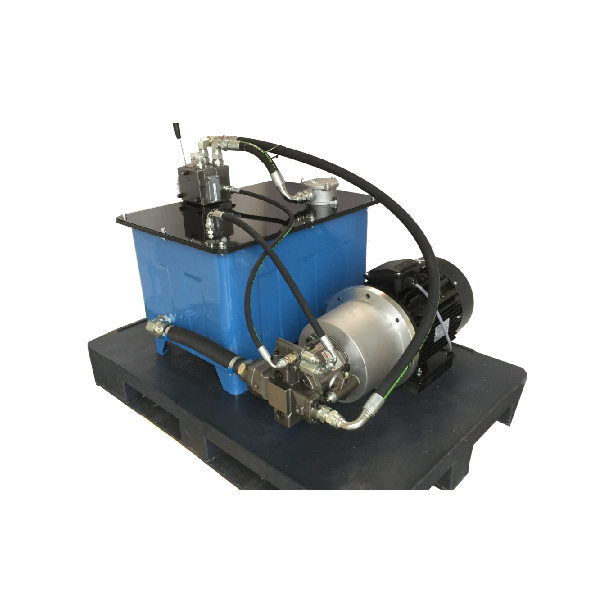

- Drivmekanisme: Vanligvis en elektrisk motor koblet til pumpen via en girkasse eller et reimdrift.

De Utallige Anvendelsene til Lobepumper i Industriell Sammenheng

Lobepumper er bemerkelsesverdig allsidige og finner bred anvendelse i en rekke industrier på grunn av deres evne til å håndtere forskjellige typer væsker under varierende driftsforhold.

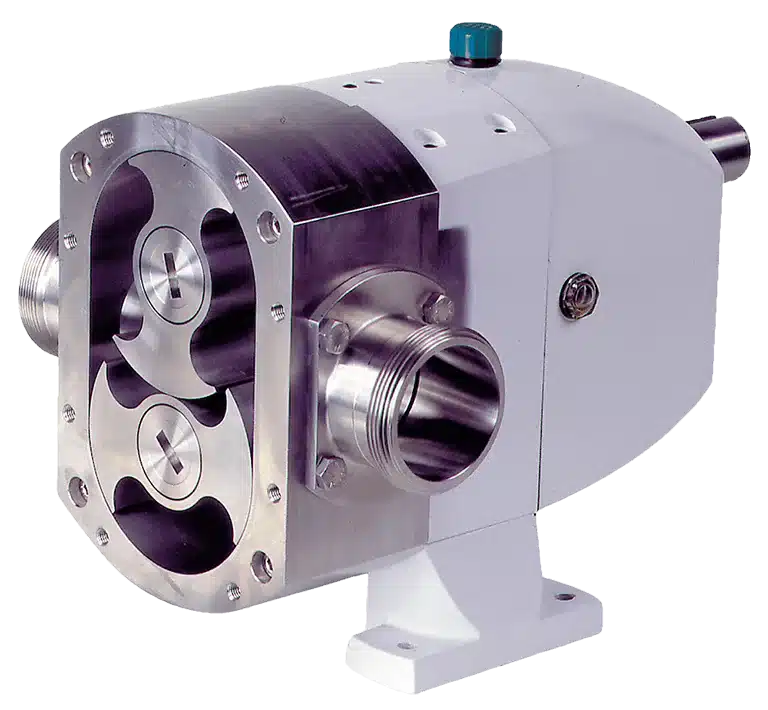

Næringsmiddel- og Drikkevareindustrien: Høy Hygienestandard og Skånsom Håndtering

I næringsmiddel- og drikkevareindustrien er lobepumper høyt verdsatt for deres hygieniske design og evne til å håndtere sensitive produkter skånsomt. De brukes til å pumpe alt fra tykke siruper, sjokolade og peanøttsmør til delikate fruktjuicer og meieriprodukter. Materialene som brukes i konstruksjonen, som rustfritt stål, er enkle å rengjøre og desinfisere, noe som er avgjørende for å opprettholde høye hygienestandarder. Den skånsomme pumpevirkningen bidrar også til å bevare produktkvaliteten ved å minimere skade på ingrediensene.

Farmasøytisk og Bioteknologisk Industri: Presisjon og Sterilitet

Innenfor den farmasøytiske og bioteknologiske industrien er nøyaktighet og sterilitet av største betydning. Lobepumper spiller en viktig rolle i overføringen av farmasøytiske ingredienser, vaksiner og andre sterile væsker. Deres evne til å levere en presis strømning og det faktum at de kan designes for enkel rengjøring og sterilisering (CIP – Cleaning In Place og SIP – Sterilization In Place) gjør dem til et ideelt valg for disse kritiske applikasjonene.

Kjemisk Industri: Håndtering av Viskøse og Aggressive Væsker

Den kjemiske industrien håndterer et bredt spekter av væsker, inkludert viskøse, etsende og abrasive medier. Lobepumper er ofte foretrukket for håndtering av tykke væsker som polymerer, lim og maling på grunn av deres sterke sugeevne og evne til å generere høyt trykk. Ved bruk av egnede materialer i konstruksjonen kan de også håndtere mange aggressive kjemikalier på en sikker og pålitelig måte.

Andre Industrielle Anvendelser: Fra Olje og Gass til Papirmasse

Utover de nevnte industriene finner lobepumper anvendelse i en rekke andre sektorer, inkludert:

- Olje og gass: Overføring av råolje, petroleumsprodukter og borevæsker.

- Vann- og avløpsbehandling: Pumping av slam og kjemikalier.

- Papir- og celluloseindustrien: Håndtering av papirmasse og belegg.

- Kosmetikkindustrien: Overføring av kremer, lotioner og andre viskøse produkter.

- Landbruk: Pumping av gjødsel og dyrefôr.

De Viktige Fordelene med å Velge en Lobepumpe

Valget av riktig pumpe er avgjørende for effektiviteten og påliteligheten til industrielle prosesser. Lobepumper tilbyr en rekke betydelige fordeler som gjør dem til et attraktivt valg for mange applikasjoner.

Skånsom Håndtering av Produktet: Bevaring av Kvalitet

Den roterende fortrengningsvirkemåten til lobepumper sikrer en skånsom håndtering av væsken. Det er minimal turbulens og skjærkrefter involvert i pumpeprosessen, noe som er spesielt viktig for sensitive produkter som inneholder faste partikler eller som er utsatt for nedbrytning ved kraftig mekanisk påvirkning.

Evne til å Håndtere Viskøse Væsker Effektivt

Lobepumper utmerker seg ved sin evne til å pumpe svært viskøse væsker som andre pumpetyper kan ha vanskelig for å håndtere. Deres design med store hulrom og kraftig sugeevne gjør dem ideelle for applikasjoner som involverer tykke siruper, lim, maling og andre seige materialer.

Selvansugende Egenskaper: Enkel Oppstart og Drift

Mange lobepumper er selvansugende, noe som betyr at de kan starte og pumpe væske selv om pumpehuset ikke er fylt med væske i utgangspunktet. Dette forenkler oppstartsprosedyren og reduserer risikoen for problemer knyttet til luft i systemet.

Reversibel Strømningsretning: Fleksibilitet i Prosessen

Noen lobepumpedesign tillater reversibel strømningsretning. Dette gir økt fleksibilitet i prosessen, da den samme pumpen kan brukes til å flytte væske i begge retninger, for eksempel for å tømme tanker eller for å sirkulere væske i et system.

Enkel Vedlikehold og Rengjøring: Redusert Nedetid

Lobepumper er generelt designet med tanke på enkelt vedlikehold og rengjøring. De har få bevegelige deler som er utsatt for slitasje, og de er ofte konstruert for rask demontering og montering for inspeksjon og rengjøring. Dette bidrar til å redusere nedetiden og øke den totale driftseffektiviteten.

Presis Dosering og Strømningskontroll: Nøyaktighet i Prosessen

På grunn av deres positive fortrengningsprinsipp kan lobepumper levere en relativt konstant strømningshastighet som er proporsjonal med rotasjonshastigheten. Dette gjør dem egnet for applikasjoner som krever presis dosering og nøyaktig strømningskontroll.

Viktige Faktorer ved Valg av Riktig Lobepumpe

Når du skal velge en lobepumpe for en spesifikk applikasjon, er det flere viktige faktorer du bør vurdere for å sikre optimal ytelse og pålitelighet:

Væskens Egenskaper: Viskositet, Temperatur og Kjemisk Sammensetning

Væskens viskositet er en av de viktigste faktorene som påvirker pumpevalget. Lobepumper er godt egnet for viskøse væsker, men det er viktig å velge en pumpe som er dimensjonert for den spesifikke viskositeten. Væskens temperatur og kjemiske sammensetning vil også påvirke materialvalget for pumpens komponenter for å sikre kompatibilitet og forhindre korrosjon eller nedbrytning.

Ønsket Strømningshastighet og Trykk: Ytelseskrav

De nødvendige driftsbetingelsene, som ønsket strømningshastighet og trykk, må tas i betraktning ved valg av lobepumpe. Pumpens ytelseskurve vil indikere dens kapasitet ved forskjellige trykk. Det er viktig å velge en pumpe som kan levere den nødvendige ytelsen innenfor det aktuelle driftsområdet.

Hygieniske Krav: Viktig for Sensitive Industrier

For applikasjoner innen næringsmiddel-, farmasøytisk og kosmetisk industri er hygieniske krav avgjørende. Velg en lobepumpe som er designet for enkel rengjøring (CIP) og sterilisering (SIP), og som er konstruert av materialer som er godkjent for bruk i disse sensitive industriene.

Vedlikeholdsbehov og Levetid: Langsiktig Drift

Vurder pumpens forventede levetid og vedlikeholdsbehov. En robust konstruksjon og enkel tilgang til slitedeler vil bidra til å redusere nedetiden og de totale driftskostnadene over tid.

Kostnad: Investerings- og Driftskostnader

Både den initiale investeringskostnaden og de langsiktige driftskostnadene (inkludert energiforbruk og vedlikehold) bør vurderes ved valg av lobepumpe. En høyere initial kostnad kan rettferdiggjøres av lavere driftskostnader og lengre levetid.

Konklusjon: Lobepumpen – En Allsidig Kraftspiller i Moderne Industri

Lobepumpen har etablert seg som en pålitelig og effektiv løsning for en rekke industrielle væskeoverføringsapplikasjoner. Deres skånsomme håndtering, evne til å pumpe viskøse væsker, selvansugende egenskaper og enkle vedlikehold gjør dem til et attraktivt valg for mange ingeniører og teknisk personell. Ved å forstå deres virkemåte, de ulike anvendelsene de tjener, og de viktige faktorene som påvirker pumpevalget, kan man sikre en optimal og kostnadseffektiv drift. Lobepumpens fortsatte utvikling og tilpasning til stadig strengere krav innen hygiene og effektivitet vil uten tvil sikre dens posisjon som en viktig kraftspiller i moderne industri i mange år fremover.